Завод низкой цены статический тиристорный компенсатор реактивной мощности

Когда слышишь про 'завод низкой цены статический тиристорный компенсатор реактивной мощности', сразу хочется проверить – а где подвох? Дешевые ТКРМ часто оказываются китайской сборкой с тиристорами второго сорта, которые на третьем пуске уже трещат по швам. Мы в АО 'Шорч Электрик' через это проходили, когда в 2019 пробовали локализовать производство компенсаторов для цементных заводов. Снизили стоимость на 40%, но пришлось пересчитывать тепловые режимы впятеро – стандартные радиаторы не вытягивали пусковые токи.

Подводные камни бюджетных решений

Вот сейчас глянул спецификацию одного 'экономичного' ТКРМ от конкурентов – номинальная мощность 10 МВАр, а реальная нагрузка больше 7 не тянет. Потому что экономят на силовых модулях, ставят тиристоры с заниженным I2t. У нас на https://www.schorch.com.ru в разделе низковольтных преобразователей как раз есть сравнительная таблица – специально для таких случаев делали.

Заметил интересную вещь: когда клиенты сначала заказывают дешевые компенсаторы, через полгода-год все равно приходят к нам. Как с тем металлургическим комбинатом в Липецке – сэкономили на реактивной мощности, а потом три месяца разбирались с провалами напряжения в прокатном цехе.

Кстати, про ISO9001 – многие думают, это просто бумажка. А на деле без такого сертификата даже не стоит браться за ТКРМ для нефтехимии. Помню, как на одном заводе в Омске из-за несертифицированного компенсатора чуть не остановили крекинг-установку – защита срабатывала на гармоники.

Практика внедрения в энергосистемах

Сейчас вот для одной ТЭЦ в Сибири делаем статический тиристорный компенсатор с системой адаптивного регулирования. Особенность в том, что там суточные колебания нагрузки достигают 60% – обычные устройства не успевают отрабатывать. Пришлось разрабатывать гибридную схему с быстродействующими ключами.

Инженеры сначала предлагали стандартное решение на IGBT, но для реактивной мощности это неоправданно дорого. Остановились на каскадном включении тиристоров – так и надежнее, и ремонтопригоднее. Кстати, это к вопросу о 'низкой цене' – иногда дешевле сделать надежную схему, чем постоянно менять сгоревшие модули.

В энергетике вообще свой подход – там важнее не первоначальная стоимость, а срок службы. Наш компенсатор реактивной мощности на Саяно-Шушенской ГЭС уже 8 лет работает без капитального ремонта, хотя по проекту закладывали 5 лет.

Нюансы для промышленности

В металлургии свои требования – особенно в электроплавильных цехах. Там не просто реактивку нужно компенсировать, а еще и фликер подавлять. Мы для 'Северстали' делали специальные ТКРМ с двойной системой контроля – основной контур и аварийный.

Цементная промышленность – отдельная история. Там пыль везде, даже в герметичные шкафы проникает. Пришлось разрабатывать систему принудительного охлаждения с двухступенчатой фильтрацией. Кстати, это как раз та самая 'низкоуглеродная технология' из описания АО 'Шорч Электрик' – за счет эффективного охлаждения снизили энергопотребление на 15%.

Запомнился случай на одном цементном заводе в Белгороде – поставили обычный ТКРМ без учета запыленности. Через два месяца отказала система вентиляции, тиристоры перегрелись и вышли из строя. Пришлось полностью переделывать шкаф управления.

Ошибки проектирования

Частая ошибка – неправильный расчет места установки. Как-то раз на нефтехимическом предприятии смонтировали компенсатор реактивной мощности в 20 метрах от печей – температура окружающей среды постоянно была выше допустимой. В итоге устройство работало на 60% от номинала.

Еще хуже, когда экономят на системах мониторинга. Без постоянного контроля гармоник ТКРМ может сам становиться источником проблем. Мы всегда рекомендуем устанавливать анализаторы качества электроэнергии – они у нас в стандартной комплектации идут.

Кстати, про стандарты IEC – многие производители декларируют соответствие, а на практике оказывается, что тестировали только отдельные модули, а не всю систему в сборе. Мы в АО 'Шорч Электрик' обязательно проводим полномасштабные испытания – для этого специальный стенд построили.

Перспективы развития

Сейчас работаем над гибридными системами – статический тиристорный компенсатор плюс батареи конденсаторов. Это позволяет снизить стоимость без потери надежности. Первый такой проект запустили для химического комбината в Уфе – результаты обнадеживают.

Интересное направление – интеллектуальные системы управления. С помощью машинного обучения можно прогнозировать нагрузку и оптимизировать работу компенсатора. Правда, пока это дороговато для массового применения.

Если говорить о 'завод низкой цены' – тут важно понимать, что экономия должна быть разумной. Мы в последних проектах используем модульную архитектуру – это и дешевле в производстве, и проще в обслуживании. Как раз то, что нужно для современных промышленных предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SCMOD15-D3

SCMOD15-D3 -

SCMOD15-WP

SCMOD15-WP -

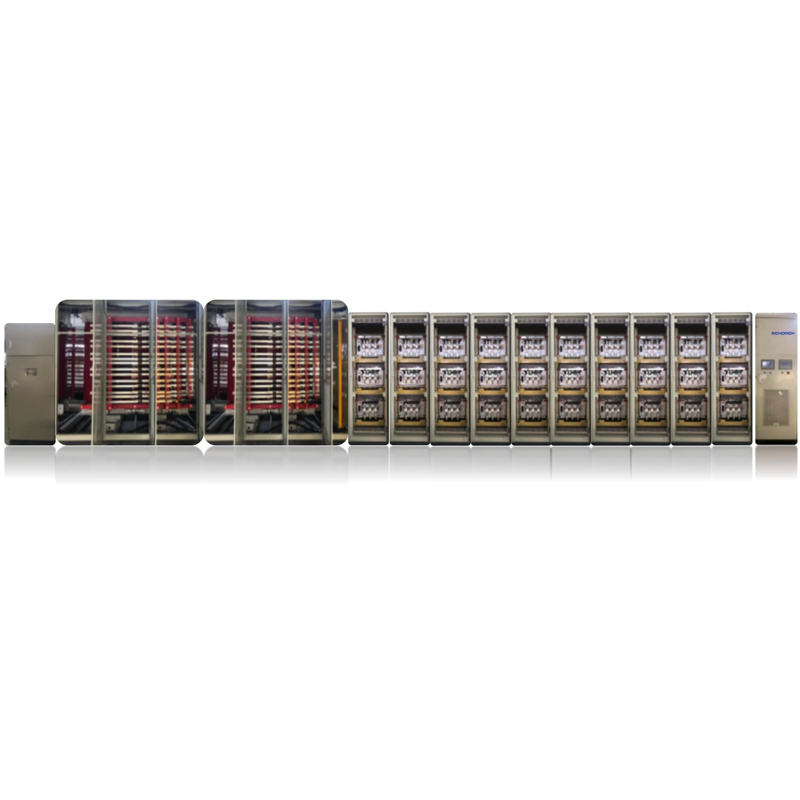

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

SCMOD 10G

SCMOD 10G -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Schorch-ESVG

Schorch-ESVG

Связанный поиск

Связанный поиск- OEM лучший производитель высоковольтных преобразователей частоты

- Производство инверторов INVT GD5000 в Китае

- Купить производителя генераторов статической реактивной мощности SVG

- Производители высоковольтных инверторов для готовых поставок в Китае

- Высококачественные высоковольтные инверторы с монтажом

- Высококачественное устройство плавного пуска 3f 220 вольт

- Высококачественные производители высоковольтных инверторов для электроэнергетики

- высоковольтные преобразователи частоты для энергетики

- Производители субподрядных вв пч invt

- Высококачественные производители частотно-регулируемых приводов crp