Генерация высоковольтных инверторов

Когда слышишь 'генерация высоковольтных инверторов', первое, что приходит в голову — это стабильность частоты на уровне 99,9%. Но на практике даже 0,1% погрешности в металлургической печи оборачивается браком тонны стали. В АО 'Шорч Электрик' мы прошли путь от идеализированных ТЗ до реальных промышленных условий, где пыль цементного завода становится главным врагом теплоотвода.

Почему стандартные решения не работают при скачках напряжения

В 2021 году мы поставили партию инверторов для прокатного стана в Череповце. Заказчик требовал КПД 98%, но через месяц получил выгоревшие IGBT-модули. Разбор показал: проблема не в схемотехнике, а в том, что никто не учел резонансные гармоники от соседнего оборудования. Пришлось пересматривать всю систему фильтрации — добавили дроссели с двойной изоляцией, хотя изначально это считали избыточным.

Часто вижу, как коллеги фокусируются на топологии схем, забывая про банальное — качество монтажа. Медная шина сечением 60 мм2 вместо расчетных 50 мм2 иногда важнее, чем выбор между трех- или пятиуровневой структурой. Особенно когда речь идет о генерации высоковольтных инверторов для насосов нефтехимических комбинатов, где вибрация разрушает пайку за полгода.

Кстати, про сертификацию IEC. У нас на стенде один инвертор прошел 2000 циклов тестов, но в полевых условиях тот же модуль выдал сбой при -40°C. Оказалось, производитель силовых ключей изменил состав припоя без уведомления. Теперь всегда запрашиваем сертификаты на каждую партию компонентов — даже если это замедляет сборку.

Как низкоуглеродные тренды меняют подход к проектированию

Сейчас все чаще требуют рекуперацию энергии. Для доменной печи это дает экономию до 15%, но появляются новые головные боли: как избежать обратных токов в сеть при аварийном останове. В проекте для 'Северстали' пришлось разрабатывать гибридную систему с суперконденсаторами — классические АКБ не выдерживали пиковых нагрузок.

Наш техотдел сначала сопротивлялся: 'Зачем усложнять?'. Но после расчета окупаемости за 2 года даже скептики согласились. Кстати, именно для таких кейсов АО 'Шорч Электрик' создала отдельное ПО для моделирования переходных процессов — обычные SPICE-модели здесь не работают.

Интересно, что европейские заказчики готовы платить на 20% дороже за систему с углеродным следом ниже 100 г/кВт·ч. Но когда начинаешь объяснять, что для этого нужны редкоземельные магниты из Китая — энтузиазм слегка угасает. Приходится искать компромиссы, например, использовать ламели ротора с перфорацией для лучшего охлаждения вместо дорогих материалов.

Реальные проблемы теплоотвода, о которых не пишут в учебниках

Вентиляторы против жидкостного охлаждения — вечный спор. Для дробильных установок в цементной промышленности мы выбрали жидкость, но столкнулись с засорением трубок известковой пылью. Пришлось разрабатывать двухконтурную систему с антиабразивными фильтрами — увеличило стоимость на 12%, но снизило количество аварийных остановок в 3 раза.

Тепловые расчеты для генерации высоковольтных инверторов часто делают для идеальных условий. На практике радиатор, который по документам рассеивает 2 кВт, в закрытом шкафу с плохой вентиляцией едва тянет 1.5 кВт. Мы теперь всегда добавляем 30% запас по теплоотводу — даже если заказчик считает это расточительством.

Самая неочевидная проблема — разница ТКС материалов. Алюминиевый радиатор и медная подложка со временем деформируются от термоциклирования. Для морских платформ пришлось переходить на керамические изоляторы, хотя изначально проект был рассчитан на слюдяные прокладки.

Почему программное обеспечение стало критичным для железа

Раньше думали, что ПИД-регулятор — это всё, что нужно для управления двигателем. Пока не столкнулись с кавитацией в насосах при изменении скорости. Пришлось внедрять адаптивные алгоритмы, которые анализируют вибрацию в реальном времени. Код занимает теперь 70% процессорного времени, но предотвращает разрушение подшипников.

В интеллектуальных системах электропитания для метрополитена столкнулись с интересным эффектом: при одновременном запуске 20 двигателей возникают субгармоники, которые не фильтруются стандартными методами. Решили проблему только через кооперацию с математиками из МГУ — разработали вейвлет-анализ для обнаружения аномалий.

Сейчас тестируем систему предиктивного обслуживания на базе ПЛК нашей разработки. Пока сыровато — ложные срабатывания достигают 15%, но для вращающихся печей в цементной промышленности даже такой процент уже экономит тысячи долларов на внеплановых ремонтах.

Как стандарты ISO9001 реально влияют на качество

Многие воспринимают сертификацию как формальность. Но когда мы начали документировать каждый этап сборки, обнаружили, что 80% дефектов возникают при ручной обжимке контактов. Перешли на пневмоинструмент с контролем момента — количество рекламаций снизилось в 4 раза.

Особенно важна прослеживаемость компонентов. Как-то раз партия конденсаторов от 'проверенного' поставщика оказалась с уменьшенной толщиной диэлектрика. Благодаря системе маркировки смогли отследить все устройства, куда они попали — заменили до выхода в поле.

Для энергетических объектов сейчас требуют не просто соответствие ТУ, а полное соответствие проектному циклу. Пришлось перестраивать логистику — некоторые силовые модули теперь храним в азотной среде, хотя раньше считали это излишеством. Но для генерации высоковольтных инверторов с гарантией 10 лет такие меры оправданы.

Неожиданные уроки от заказчиков

Металлурги научили нас простой истине: иногда проще поставить два инвертора на 50% мощности вместо одного на 100%. Резервирование окупается за полгода, когда час простоя конвертерной печи стоит дороже годового обслуживания всего оборудования.

В нефтехимии столкнулись с требованием взрывозащиты для, казалось бы, обычных компонентов. Оказалось, даже клеммная колодка может стать источником искры при неправильном монтаже. Теперь все соединения для таких объектов проходят дополнительную тестовую сборку на специальном стенде.

Самый ценный фидбэк получили от служб эксплуатации: они попросили вынести аварийные кнопки не на панель управления, а прямо на корпус инвертора. Мелочь, но когда нужно экстренно остановить оборудование, лишняя секунда поиска кнопки может стоить повреждения механической части.

Что в итоге работает в реальных условиях

За 10 лет понял: надежность генерации высоковольтных инверторов определяется не столько схемой, сколько учетом сотни мелких нюансов. От качества обжима провода до прошивки контроллера, который должен пережить сброс питания без потери параметров.

Сейчас в АО 'Шорч Электрик' для каждого проекта делаем не просто ТУ, а 'паспорт эксплуатационных рисков' — документ, где описаны все неочевидные моменты, с которыми столкнутся сервисные инженеры. Например, что при замене вентилятора нужно отключать не только силовую часть, но и мониторинг — иначе возникнет ложная ошибка по перегреву.

И да — идеальных решений не существует. Всегда есть компромисс между стоимостью, надежностью и ремонтопригодностью. Но именно этот поиск баланса и делает работу интересной. Хотя иногда кажется, что 90% времени уходит на решение проблем, о которых в университетах даже не упоминают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

SCMOD15-D3

SCMOD15-D3 -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Schorch-HSVG-6_10

Schorch-HSVG-6_10 -

Высоковольтный преобразователь для железнодорожного транспорта

Высоковольтный преобразователь для железнодорожного транспорта -

SCMOD-15T

SCMOD-15T -

Schorch-SVG35IN

Schorch-SVG35IN -

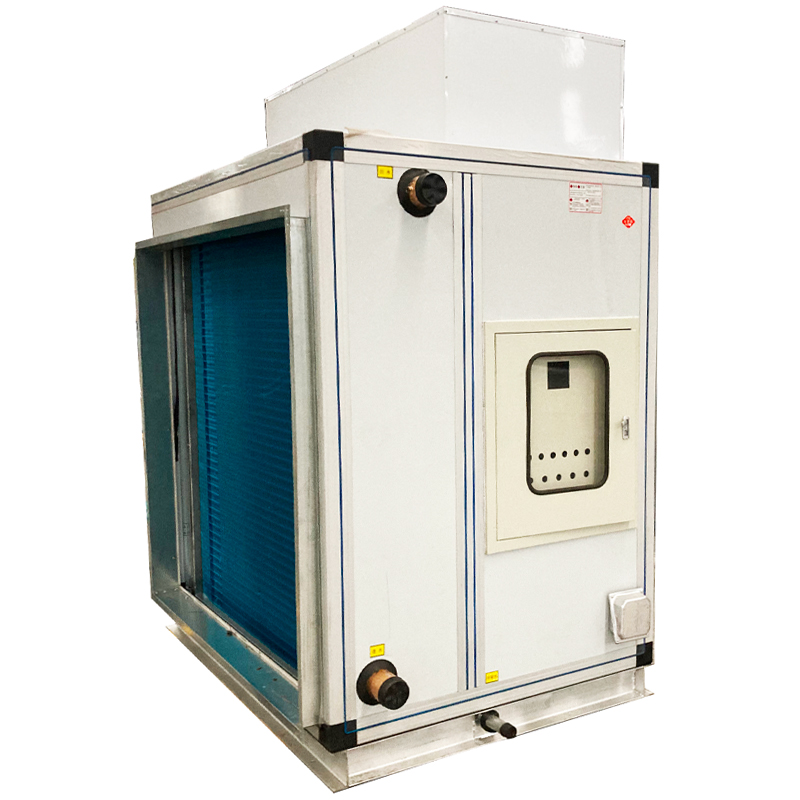

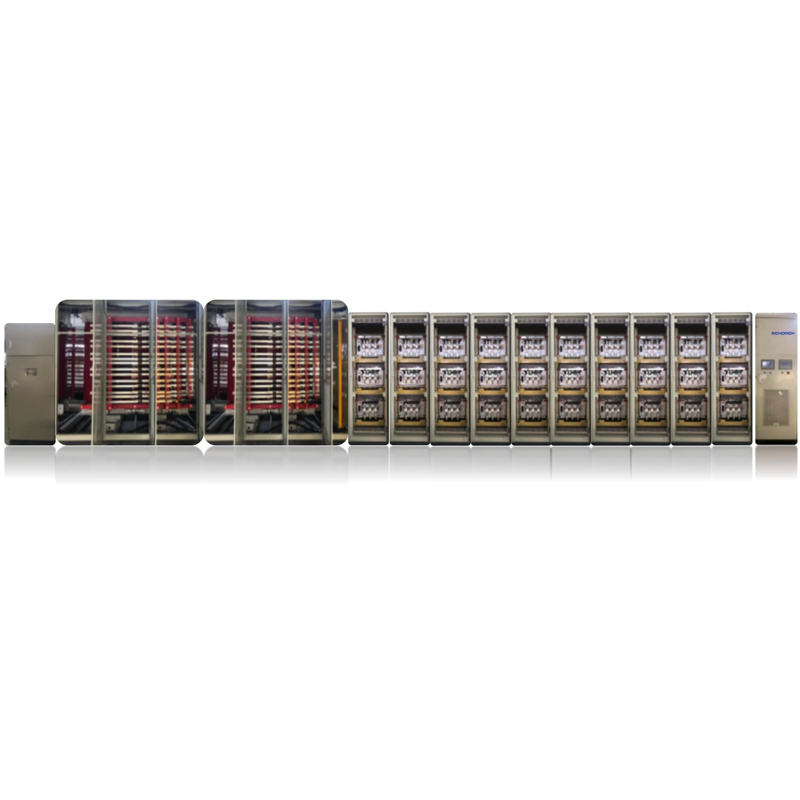

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности -

SCMOD16-Z

SCMOD16-Z

Связанный поиск

Связанный поиск- Производители OEM низковольтных преобразователей для двигателей

- Высококачественный завод по производству генераторов статической реактивной мощности SVG

- Высококачественные заводы по производству компенсаторов реактивной мощности SVC для электросетей

- Производитель дешевых высоковольтных инверторов в Китае

- Заводы по производству высоковольтных инверторов 6 кВ в Китае

- Производители частотно-регулируемых приводов в Китае

- Покупка завода высоковольтных инверторов для химической промышленности

- Производители высоковольтных инверторов в наличии

- Купить производителя высоковольтного инвертора 6кВ

- Высоковольтные инверторы для двигателей заводы в Китае