Высокое качество высокого напряжения инверторы

Когда говорят про высоковольтные инверторы, сразу представляют КПД 98% и безупречные синусоиды на осциллографе. Но за этими цифрами скрывается масса нюансов, которые становятся видны только после лет работы с оборудованием. Например, многие забывают, что высокое качество высокого напряжения инверторы должно сохраняться не в лабораторных условиях, а при вибрациях прокатного стана или в запылённом помещении подстанции.

Что действительно скрывается за параметрами

В спецификациях АО 'Шорч Электрик' всегда указывают диапазон рабочих температур до +50°C. Но в 2019 году на одном из металлургических комбинатов мы столкнулись с ситуацией, когда инвертор, установленный в непосредственной близости от печи, работал при +65°C. Инженеры тогда пересчитали тепловые режимы IGBT-модулей и пришли к выводу, что нужно увеличивать запас по току на 15% для таких случаев.

Интересно, что проблема проявилась не сразу - первые полгода оборудование работало идеально. Но с наступлением летней жары начались случайные отключения по перегреву. Пришлось дорабатывать систему охлаждения, устанавливать дополнительные температурные датчики в критических точках.

Сейчас в новых моделях, например в серии HV-7000, уже предусмотрены такие сценарии. Но тогда это стало важным уроком - спецификации нужно проверять в реальных, а не идеальных условиях.

Особенности применения в энергетике

На подстанциях 110/10 кВ часто возникает проблема с гармониками. Помню проект 2021 года, где нужно было заменить устаревшие преобразователи. Заказчик требовал коэффициент нелинейных искажений менее 3%, но при этом не хотел устанавливать дополнительные фильтры.

После тестов выяснилось, что стандартные высокое качество высокого напряжения инверторы дают 4.2% THD на номинальной нагрузке. Пришлось пересматривать алгоритмы ШИМ и увеличивать частоту переключения. Это решение повлияло на КПД - снизилось до 97.3%, но зато уложились в требования по гармоникам.

Такие компромиссы - обычное дело в реальных проектах. В документации АО 'Шорч Электрик' теперь отдельно указывают, как меняются параметры при разных настройках.

Металлургия - самые жёсткие условия

В цехах горячей прокатки кроме температуры есть ещё вибрация. Один случай особенно запомнился: инвертор вышел из строя через 3 месяца работы. При разборке обнаружили, что отвалился один из силовых контактов - не выдержал постоянной вибрации.

После этого инцидента мы начали использовать дополнительные механические крепления для всех тяжелых элементов. Также изменили подход к монтажу - теперь рекомендуем устанавливать оборудование на демпфирующие прокладки, хотя раньше это не считали обязательным.

На сайте schorch.com.ru в разделе для металлургии теперь отдельно указаны требования к виброустойчивости. Это тот случай, когда практический опыт напрямую повлиял на техническую документацию.

Цементная промышленность и борьба с пылью

Здесь основная проблема - охлаждение. Пыль цементного производства быстро забивает радиаторы, причём обычные фильтры не спасают. Пришлось разрабатывать систему принудительной продувки с обратными клапанами.

В 2022 году на цементном заводе в Свердловской области установили экспериментальную систему охлаждения с двойными теплообменниками. Результаты превзошли ожидания - межсервисный интервал увеличился с 3 до 8 месяцев.

Сейчас это решение стало стандартным для заказов из цементной отрасли. Но интересно, что изначально его разрабатывали для другого проекта - для нефтехимии, где тоже есть проблемы с загрязнением, только другого характера.

Нефтехимия и взрывобезопасность

Сертификация по стандартам IEC для взрывоопасных зон - это отдельная история. Помню, как первый раз получали сертификат для инверторов, которые должны были работать на нефтеперерабатывающем заводе.

Основная сложность оказалась не в самой конструкции, а в документации - нужно было предоставить расчёты по каждому элементу, доказать, что даже в аварийной ситуации температура корпуса не превысит критических значений.

Сейчас в АО 'Шорч Электрик' накоплен большой опыт по сертификации для разных отраслей. Но каждый новый проект всё равно приносит неожиданности - то требования по электромагнитной совместимости оказываются строже, то появляются новые стандарты по энергоэффективности.

Низкоуглеродные решения - не просто тренд

Когда мы начали внедрять энергоэффективные решения, многие воспринимали это как маркетинг. Но практика показала, что даже небольшое улучшение КПД даёт существенную экономию при круглосуточной работе оборудования.

Например, на одном из предприятий замена инверторов 2015 года выпуска на современные модели позволила снизить энергопотребление на 12%. Это не только экономия денег, но и реальное снижение нагрузки на сеть.

Сейчас при разработке новых моделей мы обязательно рассматриваем не только технические параметры, но и экологический эффект. Это уже требование рынка, а не просто красивые слова в рекламе.

Перспективы и текущие вызовы

Сейчас работаем над повышением надёжности силовых модулей. Материал подложки - больная тема, особенно для высоковольтных применений. Керамика выдерживает температуры, но хрупкая, а металлические основания имеют ограничения по электрической прочности.

В экспериментальных образцах пробуем композитные материалы, но пока не всё гладко - проблемы с отводом тепла. Возможно, придётся идти на компромисс между механической прочностью и теплопроводностью.

Ещё одна задача - уменьшение габаритов без потери характеристик. Последние разработки в области SiC-транзисторов позволяют делать более компактные решения, но пока стоимость остаётся высокой для массового применения.

В общем, работа с высокое качество высокого напряжения инверторы продолжает приносить новые вызовы. Каждый решённый вопрос открывает следующие, но в этом и есть интерес нашей работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

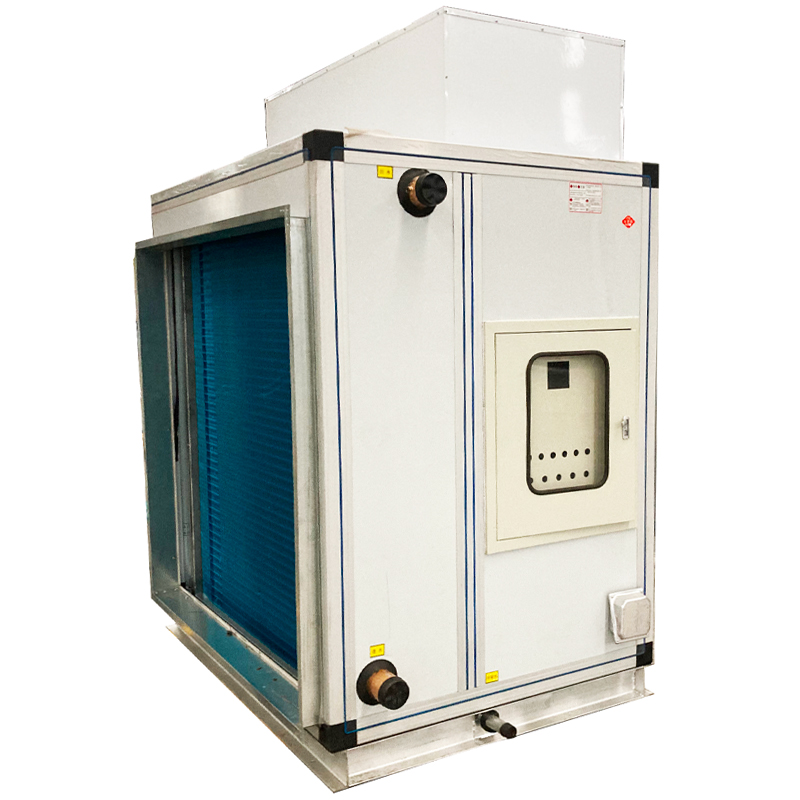

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Schorch-HSVG-6_10

Schorch-HSVG-6_10 -

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

SCMOD15-WP

SCMOD15-WP -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

SCMOD 10G

SCMOD 10G -

Schorch-ESVG

Schorch-ESVG -

SCMOD-15T

SCMOD-15T -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Schorch-SVG35IN

Schorch-SVG35IN

Связанный поиск

Связанный поиск- OEM 6 кВ преобразователи

- Современные технологии накопления энергии

- Высококачественный производитель частотно-регулируемых приводов для двигателей

- Генерация статического тиристорный компенсатор реактивной мощности

- SVC для электрических сетей

- OEM производители высоковольтных инверторов для водяных насосов

- Производители SVG (статический реактивный генератор) в Китае

- Заводы по производству генераторов статической реактивной мощности в Китае

- Частотные приводы высокого напряжения для химической промышленности

- Завод OEM промышленных высоковольтных преобразователей частоты