Генерация статического тиристорный компенсатор реактивной мощности

Если честно, до сих пор встречаю проекты, где заказчики путают статические компенсаторы с банальными конденсаторными установками. Разница принципиальная — тиристорные системы не просто генерируют реактивную мощность, а делают это с управлением по фазе, причём в реальном времени. У нас в АО ?Шорч Электрик? были случаи, когда на металлургическом комбинате пытались заменить наш ТКРМ на дешёвые конденсаторы, а потом месяцами разгребали последствия в виде просадок напряжения и штрафов за перетоки.

Принцип работы и типичные ошибки проектирования

Основная фишка — не просто коммутация емкостей, а точное парирование индуктивных составляющих нагрузки. Тиристоры здесь работают не как ключи, а как регуляторы угла открытия. Помню, как на одном из цементных заводов под Уфой инженеры поставили тиристорные группы без учёта гармоник от печных приводов — через две недели пришлось переделывать всю систему фильтров.

Часто упускают момент с тепловыми режимами. Силовые модули должны охлаждаться принудительно, но не всякая вентиляция подходит для запылённых цехов. В прошлом году как раз на таком объекте пришлось экранировать воздуховоды — обычные фильтры забивались известковой пылью за сутки.

Самое сложное — это не расчёт номиналов, а привязка к реальным графикам нагрузки. Когда в системе есть прокатные станы или подъёмные краны, их пиковые броски нужно предсказывать с запасом в 15-20%. Мы в ?Шорч Электрик? для таких случаев всегда закладываем двукратный резерв по току коммутации.

Практика внедрения в энергосистемах

На подстанции 110/10 кВ в Татарстане наш статический тиристорный компенсатор пришлось интегрировать с существующими РЗА. Местные релейщики сначала сопротивлялись — мол, их защиты не настроены на такие быстрые переходные процессы. Пришлось совместно с ними перепрограммировать уставки по напряжению и току обратной последовательности.

Интересный случай был на нефтехимическом комбинате, где заказчик требовал компенсацию одновременно для дуговых печей и насосных групп. Пришлось делать гибридную схему — часть веток с тиристорами, часть с дросселями. Кстати, именно тогда убедились, что наши низковольтные преобразователи частоты отлично стыкуются с такими системами.

По опыту скажу — настройка систем управления часто важнее, чем сам силовой модуль. Если контроллер не успевает отслеживать изменения за 1-2 периода, вся идея теряет смысл. Мы для критичных объектов используем процессоры с двойным циклом расчёта, хотя это и удорожает проект на 7-10%.

Проблемы совместимости с промышленным оборудованием

С инверторами дуговых печей всегда головная боль — их нелинейность вносит дополнительные гармоники. Однажды пришлось на ходу переделывать схему компенсации, когда выяснилось, что 5-я гармоника от печи резонирует с фильтрами ТКРМ. Добавили последовательные дроссели, но пришлось жертвовать КПД системы.

В цехах с крановым оборудованием часто возникает обратная проблема — микропроцессорные защиты компенсатора воспринимают броски тока как аварию. Приходится искусственно замедлять реакцию, что конечно снижает эффективность. Для таких случаев мы в АО ?Шорч Электрик? разработали специальный алгоритм селекции по типу нагрузки.

Самое неприятное — когда заказчик экономит на измерительных трансформаторах. Класс точности 0.5 вместо 0.2S приводит к тому, что компенсатор работает с ошибкой до 8-10%. Объясняешь это техотделу, а они разводят руками — мол, бюджет исчерпан. Потом удивляются, почему не добирают по тарифу за реактивную мощность.

Особенности монтажа и эксплуатации

При монтаже всегда требуем соблюдать зоны охлаждения — минимум 1.5 метра от стены для воздушного обдува. Был курьёзный случай на заводе в Череповце, где монтажники упёрли шкаф в стену, сославшись на плотную планировку. Через три месяца тиристоры начали выходить из строя от перегрева.

Силовые шины должны быть медные, сечением не менее 240 мм2 даже для установок на 1000 кВАр. Алюминий даёт повышенное переходное сопротивление, что при частых коммутациях приводит к локальному перегреву. Проверяли на стенде — разница в температуре контактов достигала 25 градусов.

Для северных регионов добавляем подогрев шкафов управления — конденсаторы теряют ёмкость при отрицательных температурах. В Норильске как-то запускали систему зимой, так при -40°C эффективность упала на 30% до прогрева. Теперь всегда ставим термостатические обогреватели с запасом по мощности.

Экономика и перспективы развития

Срок окупаемости качественного тиристорного компенсатора редко превышает 2-3 года, но только при правильной эксплуатации. Видел случаи, когда из-за неквалифицированного обслуживания оборудование выходило из строя раньше, чем успевало окупиться.

Сейчас активно развиваем направление с гибридными системами — часть мощности компенсируется тиристорами, часть обычными конденсаторами. Это даёт выигрыш в стоимости до 15% без потери качества для объектов с стабильной нагрузкой.

Интересно, что спрос на такие решения растёт не столько из-за тарифов на реактивную мощность, сколько из-за требований к качеству электроэнергии. Современное производственное оборудование чувствительно к провалам напряжения, а ТКРМ эффективно их сглаживает.

Кстати, наши разработки в области низкоуглеродных решений как раз включают модернизацию систем компенсации — уменьшение потерь на 3-5% даёт существенное снижение углеродного следа для энергоёмких производств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

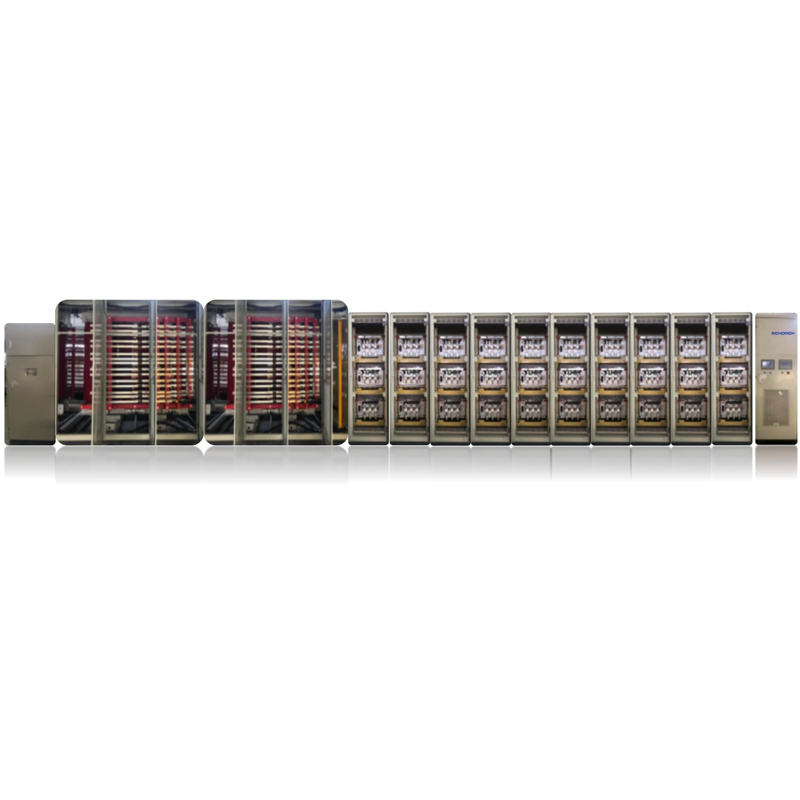

Schorch-ESVG

Schorch-ESVG -

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Schorch-SVG35IN

Schorch-SVG35IN -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

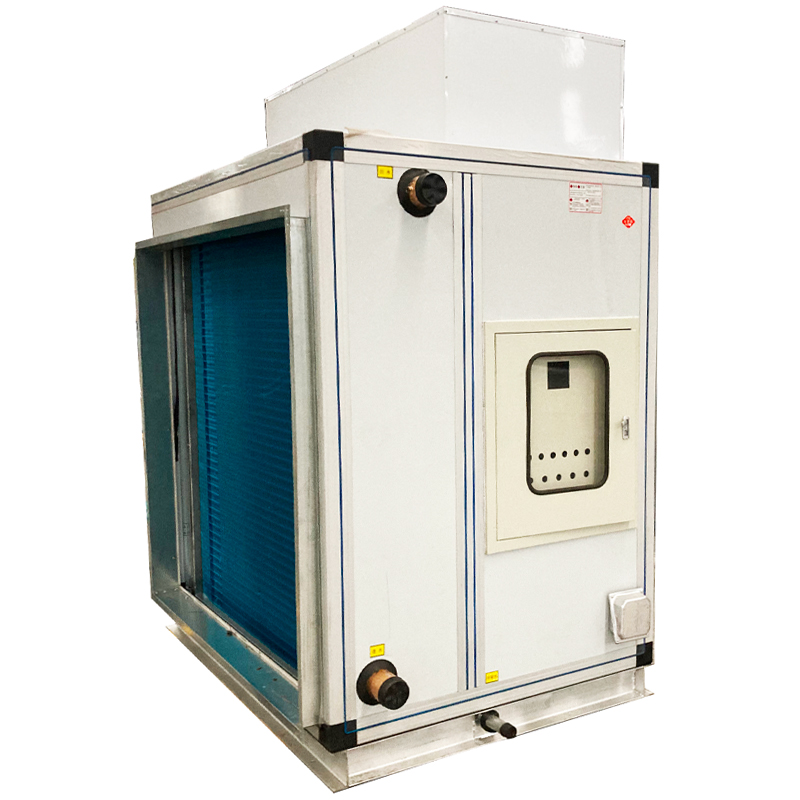

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

SCMOD-15T

SCMOD-15T -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

SCMOD15-SP

SCMOD15-SP -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

SCMOD15-WP

SCMOD15-WP

Связанный поиск

Связанный поиск- Производители инверторов 10 кВ в Китае

- Приобретение производителя модульных систем ESS для энергетической инфраструктуры

- Производитель мягкого пускателя OEM15 кВт

- Высококачественные высоковольтные инверторы для заводов нефтехимической промышленности

- Статические компенсаторы реактивной мощности SVC

- Производитель модульных систем хранения энергии

- Китайский завод по производству ЭСС для повышения эффективности энергосистем в Китае

- Производитель Schneider ATV71

- Производитель инверторных приводов для двигателей

- частотный регулируемый привод двигателя