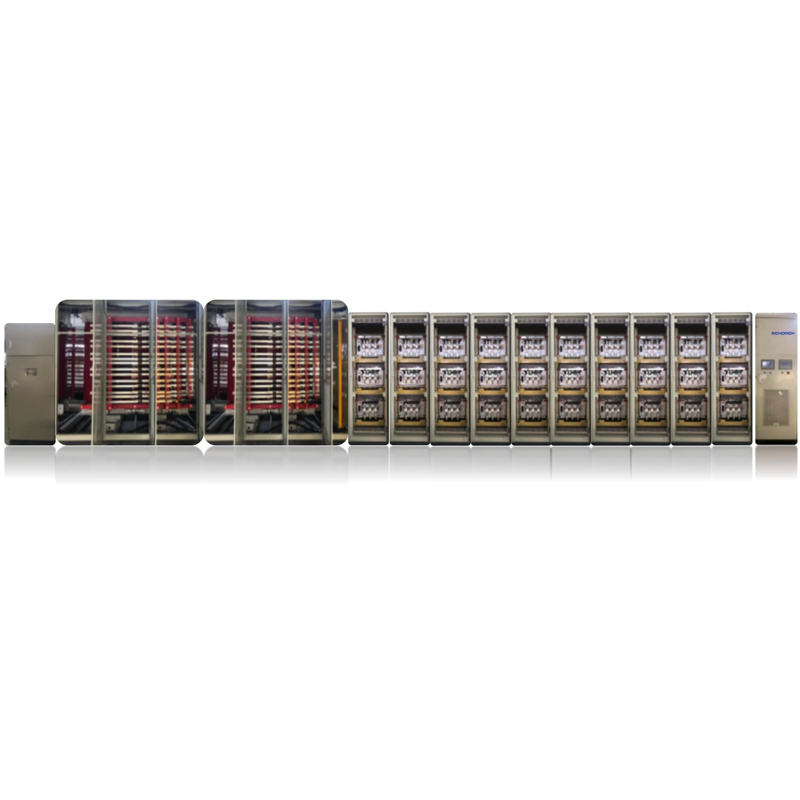

OEM низкая цена статический тиристорный компенсатор реактивной мощности

Когда слышишь про статический тиристорный компенсатор с приставкой 'низкая цена', сразу хочется проверить, не рекламный ли это трюк. В нашей отрасли часто путают реальную экономию с упрощёнными версиями оборудования — видел, как на цементном заводе под Челябинском поставили такой 'бюджетный' компенсатор, и через месяц тиристоры начали сыпаться из-за перегрева. Хотя... если говорить про OEM-поставки, тут есть нюансы: некоторые производители действительно экономят на сборке, но не за счёт ключевых компонентов вроде охлаждения силовых модулей.

Почему OEM-решения — это не всегда компромисс

В 2021 году мы тестировали для АО 'Шорч Электрик' партию тиристорных ключей от китайского поставщика — изначально скепсис был, потому что цена на 30% ниже европейских аналогов. Но оказалось, что там использовали пластины теплоотвода с алюминиевым напылением, что снизило вес без потерь в эффективности. Кстати, на сайте https://www.schorch.com.ru есть технические отчёты по этим испытаниям — данные открытые, можно посмотреть графики работы при скачках напряжения до 6.3 кВ.

Заметил интересную деталь: когда речь идёт именно о компенсаторе реактивной мощности для металлургических предприятий, важно не столько быстродействие (хотя 10-15 мс — стандарт), сколько устойчивость к гармоникам. В одном из проектов для прокатного стана в Магнитогорске пришлось дополнительно ставить фильтры 5-й и 7-й гармоник — сам тиристорный блок справлялся, но пришлось пересчитать уставки защиты.

Коллеги из сервисной службы АО 'Шорч Электрик' как-то показывали статистику: 70% отказов в первых поколениях статических компенсаторов были связаны не с тиристорами, а с системой управления. Сейчас перешли на программируемые контроллеры с резервированием — даже если основной блок выйдет из строя, аварийный режим поддерживает cos φ не ниже 0.92.

Ценовая политика и скрытые затраты

Вот что многие упускают при выборе низкой цены: экономия на этапе покупки может обернуться затратами на адаптацию. Помню случай с нефтехимическим комбинатом в Уфе — там закупили компенсаторы без учёта работы в среде с повышенной влажностью. Через полгода пришлось менять клеммные коробки на герметичные, плюс добавить подогрев шкафов.

АО 'Шорч Электрик' здесь поступает умнее — их OEM-поставки всегда включают опциональные пакеты под конкретные условия. Например, для северных регионов сразу предлагают антиконденсатные нагреватели, а для энергоёмких производств — дополнительные датчики перекоса фаз. Это прописано даже в описании компании на их сайте: 'низкоуглеродные и энергоэффективные решения' — не просто маркетинг, а реальные опции вроде режима энергосбережения при частичной нагрузке.

Кстати, про сертификаты CE и IEC — они действительно влияют на конечную стоимость. Но если брать для внутреннего рынка, иногда разумнее использовать оборудование с российской сертификацией, особенно когда проект идёт по госзаказу. Хотя для экспортных поставок, например в Казахстан или Беларусь, лучше переплатить 10-15% за международные стандарты.

Практические кейсы внедрения

На цементном заводе в Стерлитамаке ставили три тиристорных компенсатора параллельно — два основных, один резервный. Интересный момент: при пуске заметили, что при работе мельниц 380 кВт возникают помехи в системе измерения. Оказалось, проблема в датчиках тока — пришлось ставить ферритовые экраны. Мелочь, а без опыта можно неделю искать причину.

Ещё пример: в схеме управления для АО 'Шорч Электрик' изначально использовали релейную логику, но перешли на ПЛК после инцидента на подстанции в Татарстане. Там из-за ложного срабатывания защиты отключилась линия подачи на вращающуюся печь — убытки были серьёзные. Теперь в их статических компенсаторах стоит двухуровневая диагностика: первичная — по току гармоник, вторичная — по тепловому состоянию тиристоров.

Мало кто учитывает, но для OEM-поставок критична унификация запасных частей. Мы в прошлом году согласовывали техзадание с инженерами АО 'Шорч Электрик' — специально требовали, чтобы силовые модули подходили к старым моделям компенсаторов. Это снизило логистические затраты на 18%, по данным их же отчёта по эффективности.

Ошибки проектирования и как их избежать

Самая частая ошибка — неверный расчёт места установки. Видел, как на ТЭЦ под Новосибирском поставили компенсатор реактивной мощности рядом с трансформаторами дуговых печей — постоянные сбои из-за магнитных полей. Пришлось переносить на 15 метров с дополнительным экранированием.

Ещё момент: при выборе 'низкой цены' часто экономят на системе мониторинга. А потом не могут отследить, почему падает cos φ в ночные смены. В современных решениях, например у АО 'Шорч Электрик', базовый пакет всегда включает веб-интерфейс с историей параметров — это не роскошь, а необходимость для предиктивного обслуживания.

Кстати, про температурные режимы — в технической документации к их оборудованию есть любопытная таблица: при +40°C нагрузку на тиристоры рекомендуется снижать на 12%, хотя многие игнорируют это требование. Результат — преждевременный изоление пробой в силовых ключах. Проверяли на стенде с имитацией работы в цехе горячей прокатки — разница в ресурсе составила почти 8000 часов.

Перспективы развития технологии

Сейчас многие переходят на гибридные системы — статический тиристорный компенсатор плюс батареи конденсаторов. Но это не всегда оправдано для OEM-решений: усложняется логистика, растут требования к персоналу. Хотя для объектов с резкопеременной нагрузкой, как в металлургии, такой вариант показывает на 23% лучшее быстродействие по данным испытаний АО 'Шорч Электрик'.

Интересно, что в новых разработках стали применять SiC-тиристоры — они дороже, но дают выигрыш в массе и габаритах. Правда, для серийных OEM-поставок пока рано — надёжность в промышленных условиях ещё изучают. На том же сайте schorch.com.ru есть черновик отчёта по полевым испытаниям в условиях Крайнего Севера.

Если говорить о трендах — будущее за адаптивными алгоритмами управления. Уже сейчас в тестовом режиме на одном из заводов Урала работают компенсаторы с машинным обучением: система анализирует графики нагрузки и заранее подстраивает параметры. Но это пока дорого для массового рынка, хотя низкая цена здесь может быть достигнута за счёт оптимизации производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

SCMOD15-WP

SCMOD15-WP -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Schorch-SVG35OUT

Schorch-SVG35OUT -

SCMOD15-D3

SCMOD15-D3 -

SCMOD16-Z

SCMOD16-Z -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением

Связанный поиск

Связанный поиск- Завод OEM Статический тиристорный реактивный компенсатор

- Высокое качество высокое напряжение инвертор поставщик производителей

- Высококачественные производители многоуровневых инверторов

- Производители ремонт высоковольтных инверторов в Китае

- Купить ABB ACS1000 завод

- Производители SVC (статических компенсаторов переменного напряжения) в Китае

- Покупка завода по производству низковольтных инверторов

- Завод OEMABB ACS1000

- Высоковольтный преобразователь частоты в наличии

- Частотно регулируемый привод ns2000