Cтатический тиристорный компенсатор реактивной мощности купить

Когда ищешь статический тиристорный компенсатор реактивной мощности купить, первое, что бросается в глаза — десятки предложений 'готовых решений'. Но на практике ни один тиристорный компенсатор не работает по принципу 'достал из коробки — подключил'. Вот уже 12 лет занимаюсь интеграцией таких систем и скажу: 70% проблем с компенсацией возникают из-за попыток сэкономить на адаптации оборудования под конкретную сеть.

Почему не все ТКР одинаковы

В 2018 году на металлургическом комбинате под Челябинском мы столкнулись с классической ошибкой — закупили 'универсальные' компенсаторы немецкого производства. Через три месяца эксплуатации начались постоянные ложные срабатывания защиты. Оказалось, производитель не учёл высшие гармоники от дуговых печей. Пришлось переделывать систему фильтров практически с нуля.

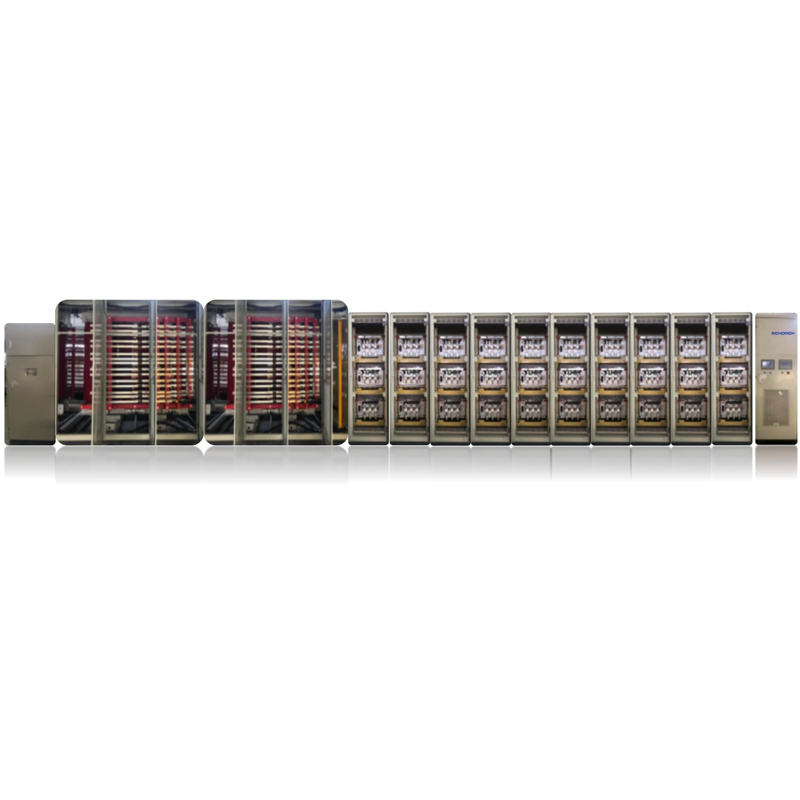

Сейчас при подборе всегда анализирую не только паспортные данные, но и историю эксплуатации аналогичного оборудования. Например, у статический тиристорный компенсатор реактивной мощности АО 'Шорч Электрик' есть интересная особенность — встроенная система адаптивной настройки под изменяющуюся нагрузку. В цементной промышленности это критически важно из-за постоянных пусков/остановок дробильных установок.

Кстати, о гармониках — многие забывают, что тиристорные компенсаторы сами могут их генерировать. Особенно в режимах частичного открытия. Поэтому всегда закладываю 15-20% бюджета на дополнительные фильтры.

Подбор параметров: где чаще всего ошибаются

Самая распространённая ошибка — выбор компенсатора только по полной мощности. На нефтехимическом заводе в Уфе как-то установили ТКР на 6 Мвар, который не справлялся с компенсацией пусковых токов. Причина — не учли динамический характер нагрузки. Мощности вроде бы хватало, но быстродействия не хватило.

Для насосных станций и вентиляторов вообще нужен отдельный расчёт. Там реактивная мощность меняется по квадратичному закону. Если брать стандартную характеристику — будет либо недокомпенсация на малых оборотах, либо перекомпенсация на номинале.

Сейчас всегда требую данные осциллографов минимум за неделю работы предприятия. Без этого даже не начинаю подбор. Кстати, у АО 'Шорч Электрик' в технической поддержке есть инженеры, которые помогают с таким анализом — редкое явление на российском рынке.

Монтаж и наладка: подводные камни

Помню случай на цементном заводе в Вольске — смонтировали компенсатор, всё по инструкции. Но при пуске постоянно срабатывала защита по току. Два дня искали причину — оказалось, монтажники не учли индуктивность шин от трансформатора. Всего 3 метра медных шин, но на частотах коммутации тиристоров это уже существенно.

Теперь всегда делаю отдельный расчёт монтажной схемы. И требую использовать только гибкие соединители определённого сечения. Кстати, в последнем проекте с тиристорный компенсатор реактивной мощности от Шорч Электрик поставляли специальные комплекты для монтажа — очень упростило работу.

Ещё важный момент — система охлаждения. Воздушное охлаждение дешевле, но для металлургии почти всегда выбираю жидкостное. Пыль и агрессивная среда быстро выводят из строя вентиляторы.

Сервис и модернизация

В 2020 году ремонтировали компенсатор на заводе полимеров — оборудование 2012 года, производитель уже прекратил выпуск запчастей. Пришлось перепаивать платы управления самостоятельно. С тех пор при выборе поставщика всегда проверяю наличие сервисной базы в России.

У АО 'Шорч Электрик' в этом плане неплохая политика — гарантийный ремонт 3 года, плюс держат склад запчастей в Подмосковье. Для энергетических объектов это критически важно — простой компенсатора означает штрафы за реактивную мощность.

Сейчас многие говорят про 'умные сети' — так вот современные ТКР должны иметь возможность интеграции в SCADA. В последних моделях Шорч Электрик это реализовано через OPC UA сервер, что упрощает подключение к существующим системам АСУ ТП.

Экономика проекта: о чём молчат менеджеры

При расчёте окупаемости часто забывают про дополнительные затраты: ежегодная поверка трансформаторов тока, замена варисторов, обновление ПО. За 5 лет эксплуатации это может добавить 30-40% к первоначальной стоимости.

Интересный момент — некоторые региональные сетевые компании до сих пор требуют отдельный договор на компенсацию реактивной мощности. В Татарстане, например, это добавляет ещё 150-200 тыс. рублей ежегодно. Хотя по закону не обязательно.

Для крупных объектов сейчас считаю целесообразность установки нескольких компенсаторов меньшей мощности вместо одного большого. На подстанции 110/10 кВ в Липецке такой подход позволил сэкономить на резервировании — при выходе одного компенсатора из строя остальные сохраняют 70% мощности.

Выбор поставщика: неочевидные критерии

Цена — конечно важный фактор, но есть нюансы. Китайские компенсаторы дешевле на 40%, но их тиристоры часто не выдерживают российских перепадов температуры. Особенно проблема с тепловыми расширениями — после 2-3 лет эксплуатации начинаются трещины в пайках.

У европейских производителей другая беда — долгий срок поставки запчастей. Ждали как-то модуль управления 4 месяца — предприятие за это время заплатило штрафов больше, чем стоил сам компенсатор.

Российские производители типа АО 'Шорч Электрик' в этом плане надёжнее — средний срок поставки 2-3 недели. Да и с документацией проще — все паспорта на русском, сертификация по российским нормам уже включена в стоимость.

Перспективы развития технологий

Сейчас активно развиваются гибридные системы — ТКР + синхронные компенсаторы. Для ветропарков это особенно актуально. Но пока массового внедрения не вижу — слишком дорого.

Интересное направление — компенсаторы с функцией накопления энергии. Технически это возможно за счёт увеличения ёмкости DC-звена. В пилотном проекте для самарской подстанции такой подход позволил ещё и сглаживать суточные провалы напряжения.

Если говорить про компенсатор реактивной мощности купить сегодня — смотрю в сторону систем с возможностью удалённого обновления ПО и прогнозирующим обслуживанием. Через 2-3 года это станет стандартом для всех серьёзных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SCMOD15-WP

SCMOD15-WP -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Schorch-HSVG-6_10

Schorch-HSVG-6_10 -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

SCMOD 10G

SCMOD 10G -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Связанный поиск

Связанный поиск- Завод купить SVG генератор для промышленного использования

- ОЕМ завод по производству генераторов статической реактивной мощности SVG

- Китайский производитель генераторов SVG для энергетической промышленности

- Высококачественные BB FC INVT

- Завод OEM трехфазный мягкий пускатель

- Высококачественные установки для обслуживания высоковольтных инверторов

- Китайские заводы по производству высоковольтных инверторов для шахт

- Частотно регулируемый привод ns2000

- Китайские заводы по производству современных технологий хранения энергии для электросетей

- Производители высоковольтных инверторов для электроэнергетики в Китае