Cтатический тиристорный компенсатор реактивной мощности

Если честно, до сих пор встречаю проектировщиков, уверенных, что СТКРМ — это просто ?тиристоры вместо контакторов?. На деле же разница как между реостатом и преобразователем с ШИМ — внешне похоже, но физика процессов совершенно разная. Вот на примере последнего проекта для прокатного стана вспоминаю: там заказчик сначала требовал банальных конденсаторных батарей, но при детальном моделировании выяснилось, что без тиристорных ключей с переходом через ноль не обойтись — гармоники от частотников буквально ?съедали? классические решения.

Конструктивные ловушки при выборе топологии

Когда в 2018-м мы начинали модернизацию для АО ?Шорч Электрик?, их техотдел настаивал на TSC-схеме без фильтров — мол, дешевле и надёжнее. Но при анализе осциллограмм с их же испытательного стенда стало ясно: без TCR-ветки для точной регулировки не обойтись. Особенно с учётом резкопеременной нагрузки от дуговых печей.

Кстати, про тепловые режимы — многие недооценивают необходимость принудительного охлаждения тиристорных модулей. В том же проекте пришлось переделывать систему вентиляции после того, как на третьи сутки непрерывной работы температура heatsink-ов достигла 98°C. Добавили резервные вентиляторы с датчиками обрыва цепи — проблема ушла.

Что ещё часто упускают — это координация защит. Один раз видел, как СТКРМ отключался при каждом пуске синхронного двигателя из-за неправильно настроенного реле df/dt. Пришлось пересчитывать уставки с учётом переходных процессов — здесь важно не просто взять паспортные данные, а провести замеры на реальном оборудовании.

Практические кейсы взаимодействия с преобразователями

На сайте schorch.com.ru есть технические отчёты по совместным испытаниям их частотных преобразователей со статическими компенсаторами — там хорошо видно, как меняется форма кривой тока при разных алгоритмах управления. Лично мне их отладочный софт показался удобнее Siemens, хотя и требует привыкания.

В цементной промышленности, где у ?Шорч Электрик? много решений, СТКРМ часто работают в режиме стабилизации напряжения. Запомнился случай на помольной установке — без компенсатора напряжение ?проседало? на 12% при запуске мельницы, что вызывало срабатывание защит на соседних линиях. После установки тиристорной системы колебания удалось снизить до 3%.

Интересный момент с гармониками: при интеграции с низковольтными преобразователями АО ?Шорч Электрик? пришлось дополнительно ставить фильтры 11-й и 13-й гармоник — их продукция генерирует меньше нелинейных искажений, но это вынудило пересмотреть расчёт пропускной способности дросселей.

Нюансы настройки систем управления

Современные контроллеры позволяют реализовать до 15 алгоритмов регулирования, но на практике часто хватает 3-4 базовых. В металлургии, например, лучше всего работает комбинированный режим — по напряжению с коррекцией по току реактивной составляющей.

Недавно обнаружил любопытный артефакт при калибровке датчиков — если использовать трансформаторы тока с разным классом точности для измерительных и защитных цепей, возникает рассинхронизация в показаниях. Пришлось заказывать ТТ с двойными обмотками у одного производителя.

Особенно сложно настраивать системы с каскадным включением — тут без моделирования в RTDS не обойтись. Кстати, в АО ?Шорч Электрик? как раз есть неплохая лаборатория для таких испытаний, мы там отрабатывали режимы параллельной работы двух СТКРМ на общую шину.

Проблемы совместимости со старым оборудованием

При модернизации подстанций 70-х годов часто сталкиваешься с отсутствием цифровых интерфейсов. Для интеграции СТКРМ с релейной защитой того периода пришлось разрабатывать переходные модули на оптронах — обычные цифровые входы/выходы не обеспечивали гальваническую развязку.

Ещё хуже обстоит дело с механическими коммутаторами — их износ приводит к дребезгу контактов, что вызывает ложные срабатывания систем мониторинга. В одном из проектов для нефтехимии пришлось полностью менять секционный выключатель перед подключением компенсатора.

Забавный случай был на объекте, где сохранились ртутные выпрямители — там пришлось дополнительно экранировать всю кабельную сеть управления из-за мощных электромагнитных помех. Кстати, специалисты АО ?Шорч Электрик? тогда предложили интересное решение с ферритовыми фильтрами на сигнальных линиях.

Энергоэффективность vs надёжность

Многие заказчики требуют максимального КПД, забывая о ресурсе оборудования. Например, работа СТКРМ на грани теплового предела действительно даёт выигрыш в 2-3% по эффективности, но при этом вдвое сокращает срок службы тиристоров. Всегда приходится искать компромисс.

В этом плане интересен подход АО ?Шорч Электрик? — их системы электропитания изначально проектируются с запасом по току 15-20%, что хоть и немного увеличивает стоимость, но гарантирует стабильную работу при бросках нагрузки. Для ответственных объектов это оправдано.

Сейчас экспериментируем с адаптивными алгоритмами — когда система сама подстраивает уставки в зависимости от времени суток и производственного цикла. Первые результаты на цементном заводе показали снижение потерь ещё на 4% без ущерба для оборудования.

Перспективы развития технологии

Если говорить о трендах — всё больше заказчиков просят встроенные системы прогнозирования нагрузки. Это требует интеграции с АСУ ТП, но даёт реальную экономию за счёт упреждающего переключения ступеней.

На мой взгляд, следующий шаг — гибридные системы с быстродействующими ключами на IGBT для компенсации высших гармоник. Уже видел прототипы у китайских производителей, но пока массового внедрения нет.

Что точно изменится — требования к мониторингу. Скоро станет стандартом онлайн-диагностика состояния силовых модулей с прогнозированием остаточного ресурса. Кстати, в новых разработках АО ?Шорч Электрик? уже закладывают такую функциональность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

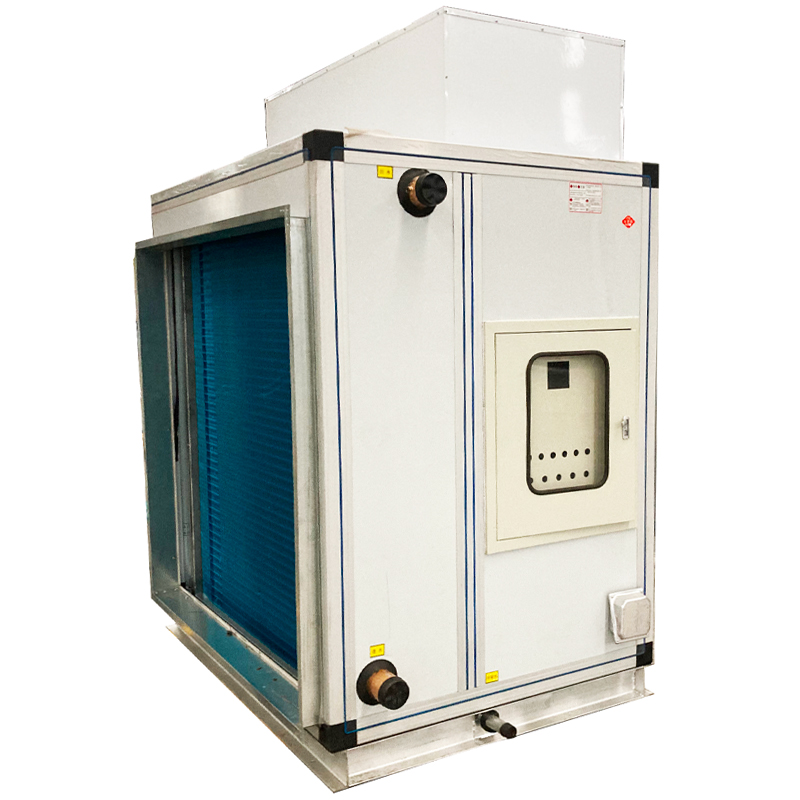

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

SCMOD15-D3

SCMOD15-D3 -

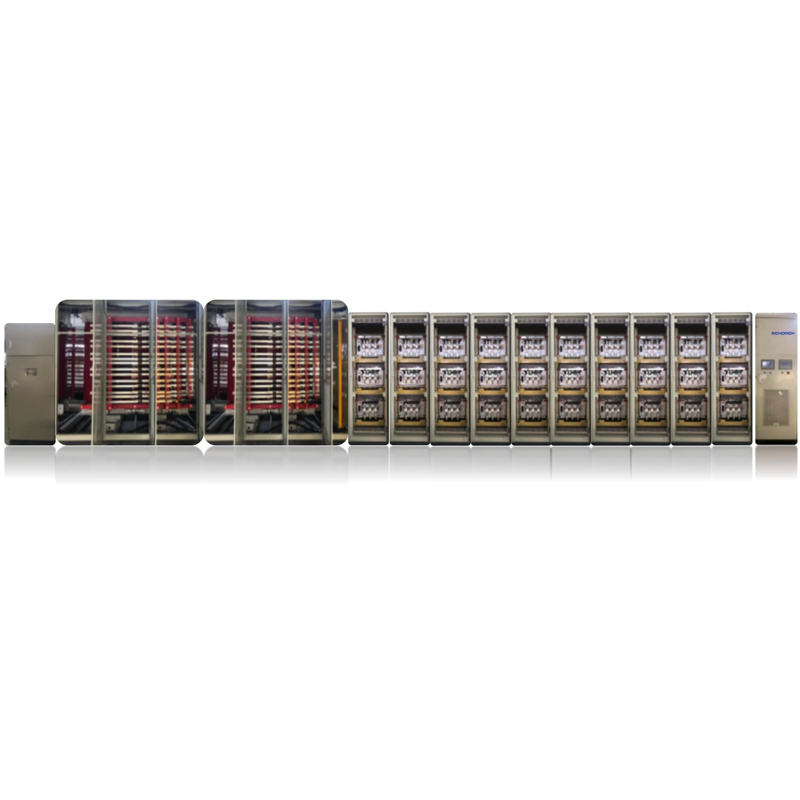

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

SCMOD 10G

SCMOD 10G

Связанный поиск

Связанный поиск- Производитель частотных преобразователей INVT GD5000

- Частотно-регулируемый привод (ЧРП)

- Заводы которые покупают Schneider ATV71

- Купить высоковольтный инвертор Siemens

- Китайские производители высоковольтных частотно-регулируемых приводов

- Купить производителя высоковольтных инверторов с монтажом

- Закупка высоковольтного инвертора INVT завод

- Производство компенсаторов реактивной мощности SVC для энергосистемы

- Купить высоковольтный инвертор

- Высококачественные заводы по производству SVG компенсаторов для улучшения качества электроэнергии