Производитель статического производитель тиристорных компенсаторов реактивной мощности

Когда слышишь 'производитель статического тиристорного компенсатора реактивной мощности', сразу представляешь стенды с идеальными осциллограммами. Но в реальности за этим стоят подгоревшие силовые шины на подстанции и ночные вызовы на цементный завод. Многие до сих пор путают ТКРМ с обычными конденсаторными установками, хотя разница - как между телегой и современным электропоездом.

Почему тиристоры, а не ключи

В 2018 году мы на одном из заводов Урала столкнулись с классической проблемой: при запуске прокатного стана напряжение проседало на 15%. Конденсаторные батареи просто не успевали срабатывать. Тогда и пришлось впервые серьезно заняться статическим тиристорным компенсатором.

Здесь важно не просто быстро коммутировать реактивную мощность, а делать это точно в нужную фазу. Тиристоры позволяют отрабатывать переходные процессы за 1-2 периода, что для дуговых печей критично. Но есть нюанс: при неправильной настройке системы управления тиристоры начинают работать как генераторы гармоник.

Мы тогда перебрали три схемы управления, пока не подобрали оптимальную для конкретного преобразователя. Кстати, о преобразователях - позже узнал, что АО 'Шорч Электрик' как раз делает силовые части для таких решений. Их высоковольтные преобразователи частоты отлично стыкуются с нашими компенсаторами.

Практические сложности монтажа

Самая неочевидная проблема - не электротехническая, а монтажная. Как разместить шкафы ТКРМ в существующем распределительном устройстве, где каждый сантиметр на счету? Приходится учитывать и тепловыделение, и возможность обслуживания.

На нефтехимическом предприятии в Татарстане мы вообще выносили систему управления в отдельное помещение - из-за агрессивной среды. Силовые тиристорные модули пришлось заключать в специальные кожухи с азотной подушкой.

И да, охлаждение - отдельная тема. Принудительная вентиляция часто не справляется, особенно летом. Приходится рассчитывать систему с запасом по току хотя бы 15%. Кстати, на сайте schorch.com.ru видел интересные решения по интеллектуальным системам электропитания - думаю, их можно адаптировать и для наших задач.

Металлургия - самый сложный заказчик

Дуговые сталеплавильные печи - это испытание для любого компенсатора. Колебания реактивной мощности здесь не просто большие, а хаотичные. Стандартные алгоритмы не работают.

Мы разрабатывали специальную систему управления для одного комбината в Череповце. Пришлось учитывать не только электрические параметры, но и технологический процесс - момент загрузки шихты, образование мостов и т.д.

Интересно, что АО 'Шорч Электрик' как раз сертифицирует свою продукцию по стандартам для металлургии. Их преобразователи частоты выдерживают работу в таких условиях - проверено на нескольких объектах.

Ошибки которые лучше не повторять

Самая дорогая ошибка - экономия на системе измерения. Ставили дешевые трансформаторы тока на одном из цементных заводов - получили погрешность измерения реактивной мощности до 8%. Компенсатор работал вразнобой с реальной нагрузкой.

Другая история - неправильный выбор места установки. Поставили ТКРМ на значительном расстоянии от нагрузки - потеряли половину эффекта из-за сопротивления кабелей.

Сейчас всегда требуем детальный анализ схемы распределения. И обязательно проверяем совместимость с другим оборудованием - теми же преобразователями частоты. Кстати, низковольтные преобразователи от Шорч Электрик обычно хорошо интегрируются в наши системы.

Энергоэффективность не для галочки

Многие заказчики до сих пор считают компенсацию реактивной мощности формальностью. Но когда показываешь цифры по потерям в сетях - мнение меняется. Особенно с текущими тарифами на электроэнергию.

На одном из машиностроительных заводов после установки статического тиристорного компенсатора смогли сократить потребление на 7% только за счет снижения потерь. А еще - увеличили срок службы преобразовательного оборудования.

Здесь как раз важно то, о чем пишут в описании АО 'Шорч Электрик' - внедрение низкоуглеродных решений. Наши компенсаторы идеально вписываются в эту концепцию, особенно когда работают в паре с современными преобразователями.

Что в итоге получает предприятие

Кроме очевидной экономии на штрафах за реактивную мощность - стабильность напряжения. Это особенно важно для чувствительного оборудования типа тех же преобразователей частоты.

На химическом производстве после установки ТКРМ удалось избежать постоянных срабатываний защит на насосах с ЧП. Технологический процесс стал стабильнее - это иногда важнее прямой экономии.

Да, статический тиристорный компенсатор - не панацея. Но в комплексе с качественным преобразовательным оборудованием, таким как производят АО 'Шорч Электрик', дает тот самый синергетический эффект. Главное - не гнаться за дешевыми решениями и все тщательно просчитывать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

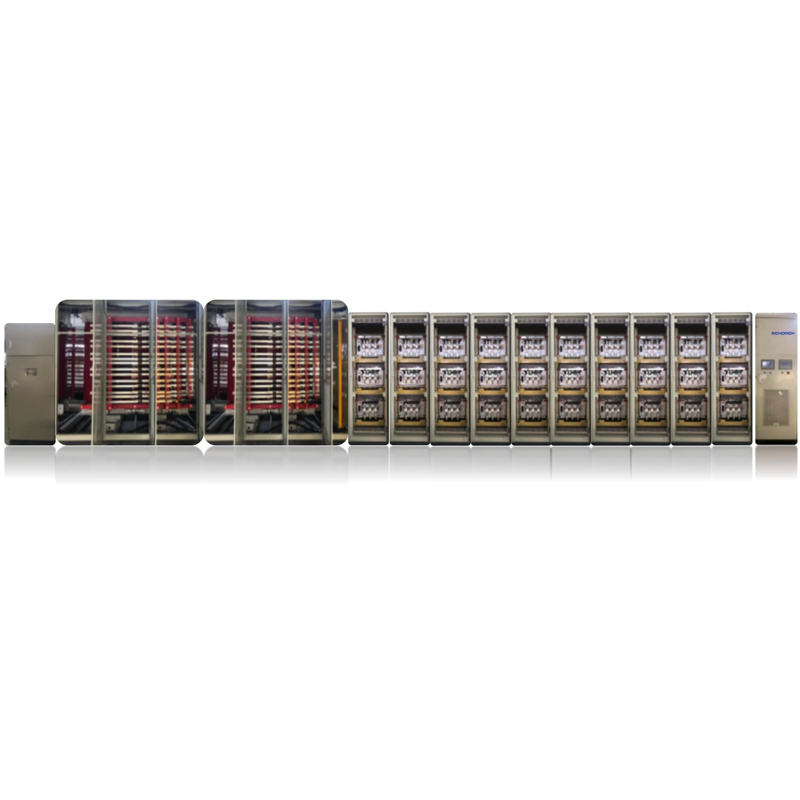

Schorch-ESVG

Schorch-ESVG -

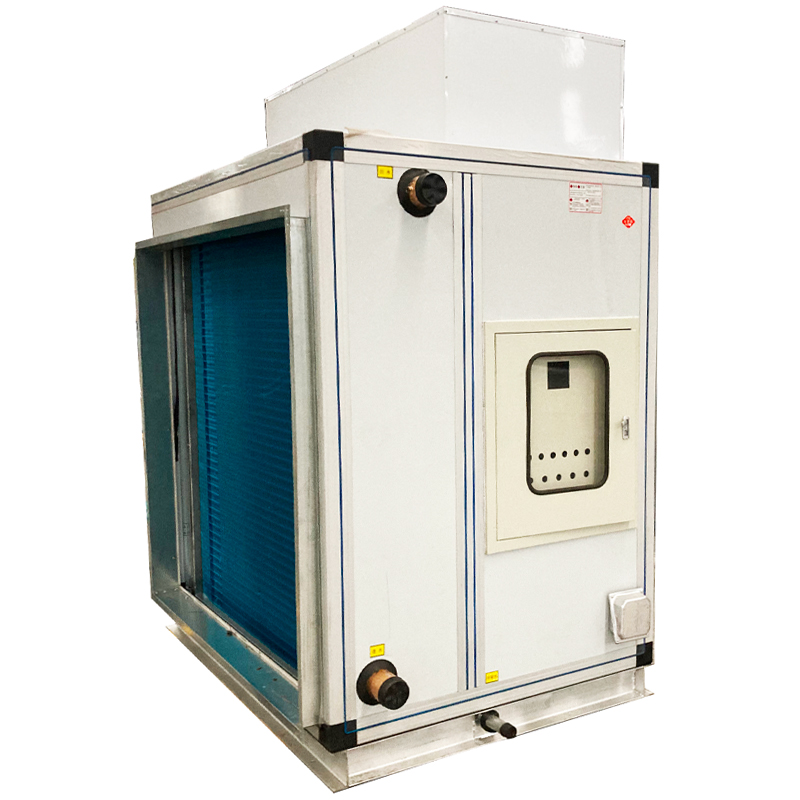

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

SCMOD15-D3

SCMOD15-D3 -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Schorch-SVG35OUT

Schorch-SVG35OUT

Связанный поиск

Связанный поиск- Купить устройства плавного пуска 380В

- Производитель SVG-компенсаторов для улучшения качества электроэнергии

- Китайский производитель модульных систем хранения энергии для крупных предприятий

- Генерация инверторов schneider electric atv71

- Производители насосных инверторов в Китае

- Производитель оборудования для хранения энергии для возобновляемых источников энергии.

- Завод по производству мягкого пускателя в Китае

- Купить устройство плавного пуска недорого и просто

- Производители OEM SVG компенсаторов для управления реактивной мощностью

- Купить производителя современной элементной базы для высоковольтных инверторов