Производитель высококачественных высоковольтных преобразователей частоты на складе

Когда слышишь 'производитель высококачественных высоковольтных преобразователей частоты на складе', первое, что приходит в голову - это готовые решения под ключ. Но на практике всё сложнее. Многие думают, что наличие на складе означает мгновенную поставку любых моделей, хотя на деле даже у АО 'Шорч Электрик' с их развитой логистикой бывают задержки по специфичным конфигурациям. Особенно с теми же системами рекуперации энергии для металлургии.

Что скрывается за 'высоким качеством'

Вот работаем мы с преобразователями для цементных заводов - там где вибрации постоянные, температура скачет. Испытали как-то партию с улучшенной системой охлаждения, думали - прорыв. А на деле оказалось, что при резких остановках вентиляторы не успевают отводить тепло. Пришлось дорабатывать алгоритм плавного останова, хотя по паспорту всё соответствовало стандартам IEC.

Сертификаты ISO9001 и CE - это хорошо, но они не отменяют необходимости тестов в реальных условиях. Как-то раз на нефтехимическом предприятии столкнулись с проблемой электромагнитной совместимости - наши преобразователи создавали помехи для системы контроля давления. Выяснилось, что в проекте не учли специфику кабельных трасс.

Сейчас в АО 'Шорч Электрик' для критичных объектов всегда делаем предварительное моделирование электромагнитной обстановки. Дороже, зато потом не переделывать. Кстати, их сайт https://www.schorch.com.ru теперь содержит раздел с рекомендациями по монтажу - полезно, хотя живого общения с инженером это не заменяет.

Складская логистика: между теорией и практикой

Изначально думали, что держать на складе все модификации высоковольтных преобразователей - оптимально. Но быстро поняли, что это замороженные средства. Сейчас стратегия другая: базовые модели в наличии, а под заказ собираем за 7-10 дней. Для срочных случаев есть ремонтный фонд - отремонтированные устройства с полным тестированием.

Помню случай с энергетическим комбинатом в Сибири - сгорел частотник в системе вентиляции. На складе был аналог, но с другим программным обеспечением. Пришлось экстренно адаптировать прошивку под их технологический процесс. С тех пор для повторяющихся заказчиков стали вести архив конфигураций.

С низковольтными системами проще - их действительно можно держать на складе в сборе. А вот высоковольтные... Там же ещё вопрос с настройкой под конкретную сеть. Иногда проще привезти 'полуфабрикат' и допилить на месте.

Технические нюансы, о которых редко пишут в каталогах

Вот например система защиты от перенапряжений - вроде стандартный модуль, но при работе с длинными кабелями в металлургии оказалось, что нужны дополнительные дроссели. Причём расчёт индуктивности - это отдельная история, зависит от десятков параметров.

Или взять системы жидкостного охлаждения - казалось бы, всё отработано. Но когда стали внедрять низкоуглеродные решения, выяснилось, что нужно пересматривать материалы уплотнителей. Стандартные не выдерживали новых хладагентов.

Особенно сложно с интеллектуальными системами электропитания для нефтехимии - там требования к взрывозащите добавляют слои сложности. Как-то пришлось полностью переделывать схему размещения датчиков температуры, потому что в проекте не учли направление воздушных потоков в помещении.

Энергоэффективность: не только КПД

Все сейчас говорят про низкоуглеродные решения, но мало кто понимает, что для высоковольтных преобразователей это не только снижение потребления. Мы в АО 'Шорч Электрик' как-то считали полный цикл - от производства до утилизации. Оказалось, что иногда выгоднее использовать более дорогие материалы, но с лучшей ремонтопригодностью.

На цементном заводе под Казанью внедряли систему рекуперации - в теории экономия должна была быть 15-17%. На практике вышло 12%, но за счёт оптимизации режимов работы дробилок добавили ещё 3%. Главное - не слепо верить расчётам, а постоянно мониторить реальные показатели.

Сейчас многие требуют 'зелёные' сертификаты, но по опыту скажу: иногда формальное соответствие стандартам мешает реальной энергоэффективности. Приходится искать баланс между бумажной работой и техническими решениями.

Перспективы и тупиковые ветви развития

Пробовали мы как-то делать универсальные преобразователи 'на все случаи жизни'. Была идея - один базовый модуль, к нему наборы дополнений. В теории - снижение стоимости и упрощение логистики. На практике оказалось, что для разных отраслей нужны принципиально разные подходы к проектированию.

Сейчас видится более перспективной стратегия АО 'Шорч Электрик' - создание платформенных решений с глубокой адаптацией под отрасль. Металлургии нужна стойкость к перегрузкам, энергетике - точность поддержания параметров, нефтехимии - повышенная надёжность.

Интересно наблюдать за развитием цифровых двойников - пока это больше маркетинг, но для сложных объектов типа комбинированных систем электропитания уже начинаем использовать предиктивные модели. Правда, данные для обучения собирать сложно - клиенты не всегда готовы делиться эксплуатационной информацией.

Заключительные мысли

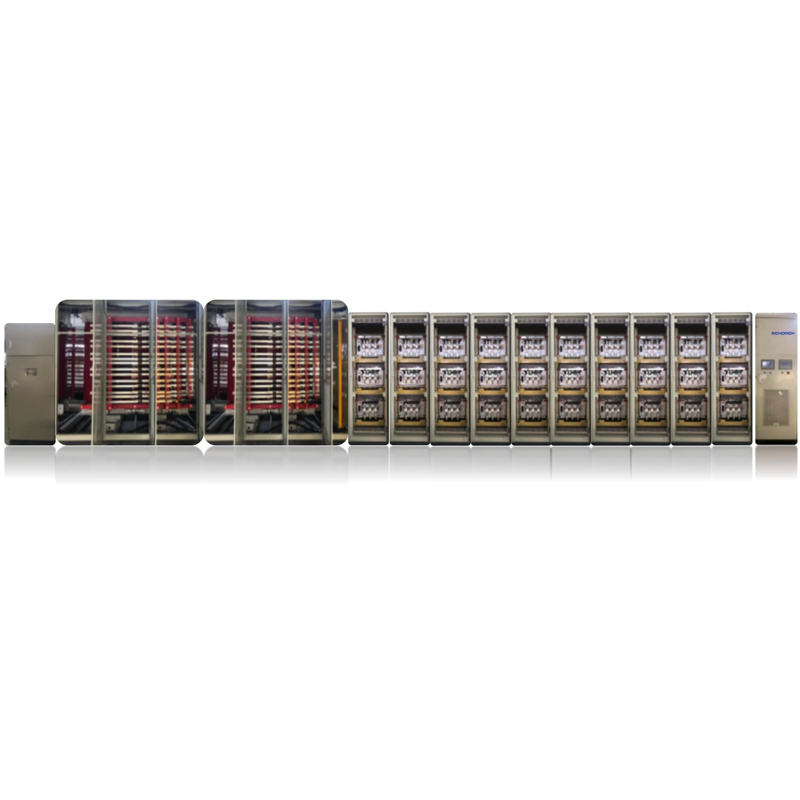

Когда смотришь на склад готовой продукции АО 'Шорч Электрик', понимаешь - за каждым устройством стоит не только технология, но и опыт, часто горький. Те самые 'неудачные' проекты учат больше, чем успешные.

Сейчас главный вызов - не в том, чтобы сделать ещё более совершенный преобразователь, а в том, чтобы он органично вписывался в существующие технологические цепочки. Иногда простая, но надёжная система ценнее сложной и 'умной'.

Если бы лет пять назад мне сказали, что будем всерьёз обсуждать углеродный след частотных преобразователей, не поверил бы. А сейчас это становится одним из ключевых факторов при выборе оборудования. Интересно, что будет следующим.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Schorch-SVG35IN

Schorch-SVG35IN -

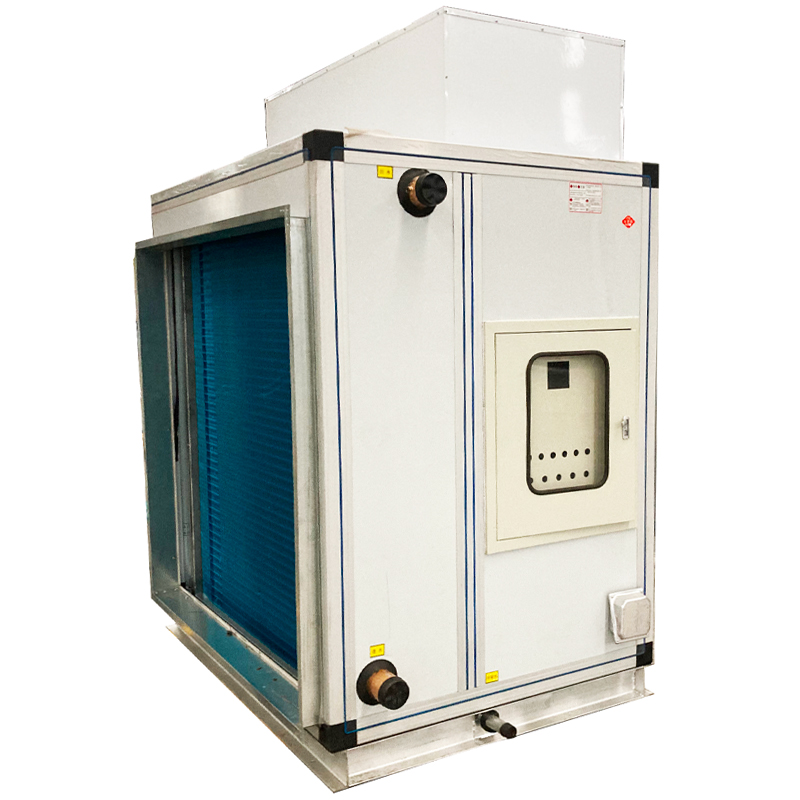

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

SCMOD15-D3

SCMOD15-D3 -

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

SCMOD16-Z

SCMOD16-Z -

Schorch-ESVG

Schorch-ESVG

Связанный поиск

Связанный поиск- Китайские производители высоковольтных инверторов для водяных насосов

- Купить BB FC INVT завод

- Производитель высоковольтных инверторов с обслуживанием

- Энергоэффективный SVC компенсатор реактивной мощности

- Купить производителя мягкого пускателя

- Российские производители высоковольтных инверторов в Китае

- Системы хранения электроэнергии с гарантией качества

- Высококачественные дешевые высоковольтные инверторы завод

- Заводы по производству преобразователей частоты для регулирования скорости вращения двигателя в Китае

- Производство OEM преобразователей частоты 10 кВ