Производители субподрядных преобразователей частоты 6 киловольт. производители

Когда видишь запрос про производителей субподрядных преобразователей частоты 6 киловольт, первое, что приходит в голову — это разрыв между маркетинговыми обещаниями и реальной эксплуатацией. Многие до сих пор путают, скажем, готовые серийные решения и проекты под конкретный технологический процесс. Вот, к примеру, в металлургии — там же не просто ?подать 6 кВ?, а нужна адаптация под скачки нагрузки при прокате...

Рынок и специфика заказных решений

Если брать именно субподряд, то тут история редко бывает про стандартные каталоги. Чаще всего заказчик приходит с устаревшей схемой управления, где часть релейной логики надо сохранить, но добавить частотное регулирование. И вот здесь начинается: одни производители сразу предлагают ?коробочное? решение, другие — вникают в процесс. Я лично сталкивался, когда для цементной мельницы переделывали систему три раза из-за неучтённых гармоник.

По опыту, ключевой момент — это тепловой расчёт при длительных циклах. Например, в нефтехимии на насосах высокого давления преобразователь может работать месяцами без остановки. И если производитель сэкономил на охлаждении IGBT-модулей — через полгода будут сюрпризы. Причём не всегда виноват сам преобразователь, иногда проблема в неправильно подобранных дросселях или кабелях.

Кстати, про АО ?Шорч Электрик? — они как раз из тех, кто не боится нестандартных задач. Смотрел их проект для сталелитейного комбината: там была сложная схема с рекуперацией энергии при торможении крановых механизмов. Важно, что они сами разрабатывают и силовую часть, и системы управления, а не просто сборщики.

Сертификация и нормативы: что действительно важно

Многие заказчики требуют ISO 9001, но по факту это лишь база. Гораздо критичнее соответствие стандартам МЭК для взрывозащищённого исполнения, если речь о нефтехимии. Один раз видел, как преобразователь, сертифицированный по CE, не прошёл проверку по местным нормам из-за зазоров в корпусе. Пришлось переделывать крепления.

У АО ?Шорч Электрик? в описании указано соответствие IEC — это серьёзное преимущество, особенно для экспортных проектов. Но важно смотреть не на бумагу, а на реальные протоколы испытаний. Например, как их оборудование ведёт себя при +45°C в цеху, когда вентиляция почти не работает.

Кстати, их низкоуглеродные решения — это не просто модный тренд. В том же цементном производстве даже 5% экономии на вентиляторах дают сотни тысяч рублей в год. Но внедрять такое лучше поэтапно, иначе персонал просто не успевает перестроиться.

Типичные ошибки при выборе производителя

Самая частая ошибка — гнаться за низкой ценой без анализа полного жизненного цикла. Один раз закупили преобразователи у ?бюджетного? поставщика — и через два года тратили больше на ремонт, чем сэкономили. Особенно критично для насосных станций, где простой стоит дорого.

Ещё момент: некоторые производители не учитывают российские сетевые реалии. Например, просадки напряжения до 0.8Uном — для импортных моделей это часто причина отключений, а местные разработчики типа ?Шорч? заранее закладывают запас по входному диапазону.

На их сайте https://www.schorch.com.ru есть кейсы по металлургии — там как раз описан момент с адаптацией под существующую АСУ ТП. Это дорого ценится, когда не нужно полностью менять инфраструктуру.

Пример из практики: неудачный опыт и выводы

Был у нас проект на бумажном комбинате — хотели модернизировать привод сушильного барабана. Выбрали производителя, который обещал ?европейское качество?, но не учли влажность в цеху. Через три месяца начались пробои в изоляции. Пришлось экранировать шкафы и ставить дополнительные осушители.

Сравниваю с тем, как АО ?Шорч Электрик? подходит к таким задачам: они сразу запрашивают параметры среды, историю отказов старого оборудования, даже графики нагрузки. Это занимает время, но зато потом не приходится переделывать.

Кстати, их интеллектуальные системы электропитания — это не просто красивые слова. В том же проекте для энергетиков они реализовали схему, где преобразователь автоматически переходит на резервный источник при аварии в сети. Мелочь, но спасла от остановки турбины.

Что в итоге стоит учитывать при заказе

Если резюмировать, то для субподрядных преобразователей частоты 6 кВ важен не столько бренд, сколько глубина проработки ТЗ. Нужно смотреть на: опыт в конкретной отрасли (металлургия, нефтехимия, цемент — везде нюансы), готовность делать испытания на объекте, наличие сервисных инженеров поблизости.

Из российских игроков АО ?Шорч Электрик? выглядит устойчиво — у них и разработка своя, и производство полного цикла. Но это не значит, что они идеальны для всех задач. Например, для малых мощностей иногда выгоднее брать готовые серии, чем заказывать кастомный проект.

И последнее: никогда не экономьте на пусконаладке. Лучше заплатить производителю за выезд специалиста, чем потом месяцами разбираться, почему срабатывает защита при пуске. Проверено на горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

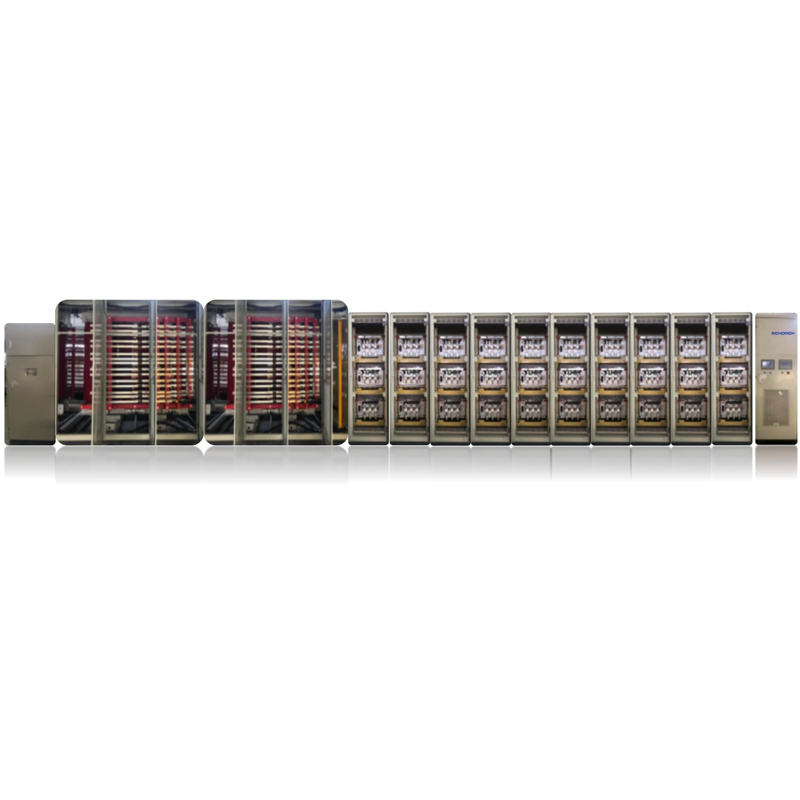

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

SCMOD15-WP

SCMOD15-WP -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

SCMOD 10G

SCMOD 10G -

SCMOD15-D3

SCMOD15-D3 -

Schorch-SVG35IN

Schorch-SVG35IN -

SCMOD-15T

SCMOD-15T -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа

Связанный поиск

Связанный поиск- Китайские производители высоковольтных инверторов для энергетической промышленности

- Производитель OEM высоковольтных инверторов для гидравлических турбин

- Закупка высоковольтных инверторов для химической промышленности у производителя

- Завод по закупке низковольтных преобразователей частоты для электродвигателей

- высоковольтные преобразователи частоты для энергетики

- Заводы по производству энергосберегающих высоковольтных инверторов в Китае

- Системы хранения электроэнергии с гарантией качества

- Высококачественные инверторы INVT GD5000

- Завод OEM высоковольтных преобразователей частоты для системы вентиляции

- высокое качество высокого напряжения инвертор для насосов завод