Производители субподрядных высоковольтных преобразователей частоты invt

Если брать российский рынок, тут часто путают двух китов – прямых поставщиков комплектного оборудования и тех, кто берет на себя субподрядные проекты по высоковольтным преобразователям. INVT в этом плане – интересный пример, потому что их платформы частотников нередко становятся основой для кастомизированных решений, но сама компания редко работает напрямую с конечными заводами. Вот тут и начинается поле для таких игроков, как АО 'Шорч Электрик' – они берут базовые модули INVT, но доводят их до ума под конкретные токи, среды, требования по EMI.

Почему субподряд – это не просто 'собрал из коробки'

Когда мы в 2021 году запускали проект для цементного завода в Свердловской области, заказчик изначально хотел взять готовый преобразователь INVT на 6 кВ. Но выяснилось, что штатный корпус не влезает в существующую ячейку КРУ, плюс – требования по охлаждению были жестче. Пришлось пересобирать силовую часть, менять расположение IGBT-модулей. INVT дали документацию по тепловым режимам, но расчеты по воздуховодам делали уже мы.

Тут важно не перегрузить входные дроссели – если поставить с запасом, КПД просядет, а заказчик сейчас считает каждый процент энергоэффективности. В том проекте как раз удалось ужать габариты, сохранив запас по току в 15%. Но были и косяки: сначала не учли вибрацию от вращающихся частей мельницы – пришлось добавлять демпферы на монтажные платы.

Кстати, по опыту, высоковольтные преобразователи частоты от INVT хорошо показывают себя в диапазоне 3–10 кВ, но выше – уже начинаются вопросы к надежности силовых ключей. Хотя на нефтехимии в Татарстане ставили их на 12 кВ, правда, с дополнительной системой активного охлаждения.

Как Шорч Электрик встраивается в эту цепочку

На их сайте https://www.schorch.com.ru видно, что они не просто сборщики – есть разработка интеллектуальных систем электропитания. Это ключевое, потому что когда берешь субподрядный проект, часто нужно не просто адаптировать корпус, а пересматривать логику управления. Например, для металлургического комбината в Череповце мы как раз использовали их наработки по дублированию контроллеров – INvt поставляли 'голую' платформу, а Шорч дорабатывал систему аварийного переключения на ручное управление.

Их низкоуглеродные решения – это не маркетинг, кстати. В том же проекте удалось за счет рекуперации снизить энергопотребление на 7–8%, хотя изначально задача была просто заменить старый преобразователь. Но тут есть нюанс – не все стандарты IEC допускают такой режим работы без дополнительных испытаний.

Сертификация ISO9001 и CE – это, конечно, хорошо, но в России чаще требуют соответствие ГОСТ Р 54149–2010. И вот здесь как раз проявляется разница между штатными решениями INVT и кастомизированными: последние проходят сертификацию дольше, особенно если речь идет о взрывозащищенном исполнении для нефтехимии.

Реальные кейсы и подводные камни

Был случай на одной ТЭЦ в Красноярске – заказали преобразователь для насосов системы охлаждения. INvt поставили базовый блок, мы его обвязывали по схеме Шорч. Все работало, пока не начались скачки напряжения в сети 6 кВ – штатная защита INVT отключала систему, хотя технологический процесс этого не допускал. Пришлось встраивать буферные UPS-модули, которые Шорч как раз разрабатывает для энергетики.

Еще момент – программное обеспечение. INVT используют проприетарные протоколы, и иногда для интеграции с АСУ ТП приходится писать шлюзы. Вот здесь опыт Шорч в интеллектуальных системах очень кстати – они уже имеют готовые библиотеки под распространенные SCADA.

Нефтехимия – отдельная история. Требования к взрывозащите, коррозионной стойкости. INVT сами по себе не всегда имеют сертификаты для Zone 1, а Шорч как раз может дополнять конструкцию кожухами с избыточным давлением – это мы применяли на заводе в Омске.

Что чаще всего ломается в таких гибридных решениях

По наблюдениям, слабое место – не сами преобразователи, а стыки между модулями. Например, в том же проекте для цементной промышленности были проблемы с контактами на силовых шинах – вибрация постепенно ослабляла зажимы. Пришлось переходить на сварные соединения.

Еще момент – совместимость дросселей. INVT рассчитывают свои входные фильтры под определенную реактивную мощность, а когда добавляешь внешние дроссели (например, для компенсации гармоник), может возникнуть перегрев. Один раз так спалили модуль вводного автомата – хорошо, что была дублированная система от Шорч.

Из программных глюков – иногда 'слетают' калибровки датчиков тока. Штатная диагностика INVT не всегда это ловит, приходится добавлять внешние мониторинговые модули. Кстати, на сайте Шорч есть как раз описание таких решений для металлургии – они там используют алгоритмы косвенного контроля перегрузок.

Куда движется рынок субподрядных решений

Сейчас все больше запросов на предиктивную аналитику. INVT постепенно внедряют в свои контроллеры функции сбора данных, но для сложных систем (например, в энергетике) этого недостаточно. Тут как раз появляются ниши для компаний типа Шорч – они могут наращивать аналитические модули поверх базовой платформы.

Еще тренд – унификация интерфейсов. Раньше каждый проект требовал уникальных шкафов управления, сейчас стараются приводить к 2–3 типовым layouts. Это снижает стоимость субподряда, но требует более гибкой архитектуры от базового поставщика – у INVT здесь неплохие заделы.

Низкоуглеродные решения – это уже не опция, а must-have для новых проектов. И если раньше считалось, что субподрядные высоковольтные преобразователи частоты – это компромисс по эффективности, то сейчас как раз кастомизация позволяет выжимать дополнительные проценты КПД. Опыт Шорч с рекуперативными режимами – хороший пример.

В целом, если говорить о перспективах – рынок будет двигаться к более тесной интеграции между производителями базовых платформ (типа INVT) и инжиниринговыми компаниями. Потому что готовых решений 'из коробки' все равно не хватает для реальных производств, а полный кастом с нуля – слишком дорог и долог. Вот в этой нише и работаем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SCMOD15-WP

SCMOD15-WP -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

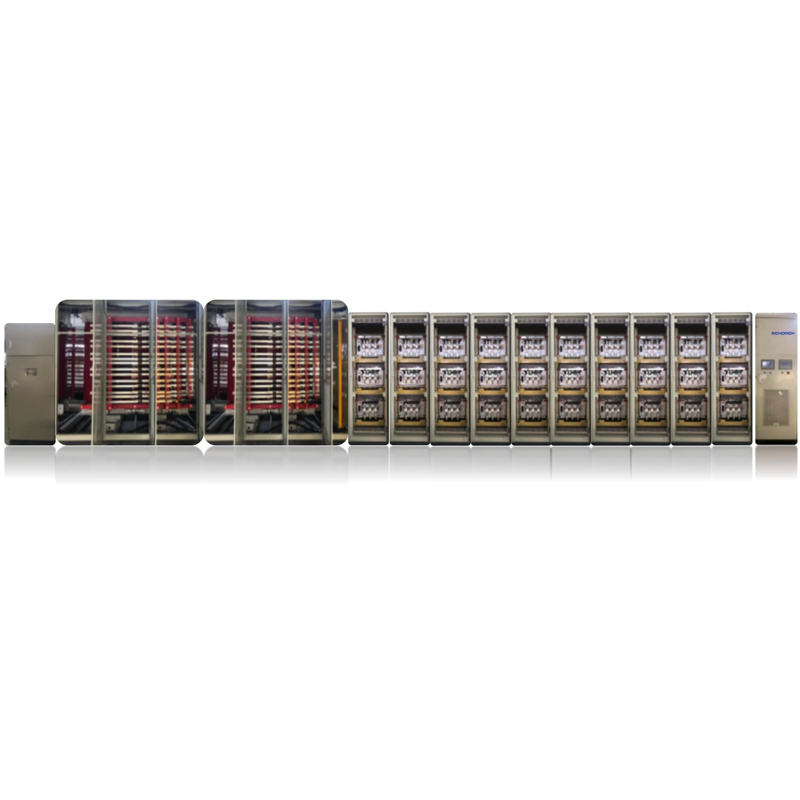

Высоковольтный преобразователь для железнодорожного транспорта

Высоковольтный преобразователь для железнодорожного транспорта -

SCMOD15-D3

SCMOD15-D3 -

Интеллектуальная система электропривода

Интеллектуальная система электропривода -

SCMOD 10G

SCMOD 10G -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности -

SCMOD15-SP

SCMOD15-SP -

Schorch-HSVG-6_10

Schorch-HSVG-6_10 -

Компенсатор статических колебаний

Компенсатор статических колебаний

Связанный поиск

Связанный поиск- Высококачественные производители высоковольтных инверторов с монтажом

- Завод по покупке высоковольтного преобразователя напряжения инверторы на складе завода

- SVG устройства для компенсации реактивной мощности

- Закупка установок SVC для электросетей - заводы

- OEM-производители статических реактивных компенсаторов SVC

- Завод по производству мягких пускателей OEM3f 220 вольт

- частотный регулируемый привод schneider electric atv71

- Покупка завода по производству систем хранения энергии с гарантированным качеством

- Системы SVC для электроподстанций

- Частотный преобразователь для вентиляции и кондиционирования