Производители статических тиристорных компенсаторов реактивной мощности в Китае

Когда говорят о китайских производителях статических тиристорных компенсаторов, сразу всплывает стереотип – дешёво, но рискованно. Хотя на практике ситуация куда сложнее. Сам работал с их оборудованием на металлургическом комбинате под Новосибирском, где китайский компенсатор реактивной мощности отработал три года без сбоев, пока не упёрлись в проблему гармоник – китайцы тогда не учли специфику нашей сети.

Китайский подход к компенсации реактивной мощности

Их главное преимущество – скорость изготовления под заказ. Помню, для цементного завода в Свердловской области они собрали статический тиристорный компенсатор за 45 дней, когда европейские аналоги требовали минимум три месяца. Но вот нюанс – их системы часто перекомпенсируют при резких скачках нагрузки, приходится дорабатывать на месте.

Особенно интересно их решение для дуговых печей – там они используют гибридную схему с механическими переключателями. На одном из заводов видел, как такой гибрид снизил потребление реактивной энергии на 27%, хотя первоначально планировали всего 20%. Но обслуживание – головная боль, их микропроцессорные блоки требуют специфических знаний.

Сейчас многие китайские производители переходят на полностью цифровое управление, но старые проблемы остаются. Например, их системы защиты от перенапряжений часто не учитывают российские зимние режимы работы сетей. При -35°C у нас отказывала система охлаждения тиристоров – пришлось переделывать тепловые расчёты.

АО 'Шорч Электрик' – неожиданный игрок на рынке

Вот кого мало кто рассматривает серьёзно – это АО 'Шорч Электрик'. Хотя их сайт https://www.schorch.com.ru выглядит скромно, но их низковольтные преобразователи частоты отлично интегрируются с системами компенсации. Работал с их оборудованием на нефтехимическом предприятии – их интеллектуальные системы электропитания стабильно держали cos φ в пределах 0.92-0.95 при резко меняющейся нагрузке.

Их главный козырь – сертификация по стандартам IEC. Это не просто бумажка – видел, как их инженеры тестировали каждый модуль тиристорного компенсатора при температуре от -40°C до +50°C. Для северных регионов это критически важно. Хотя признаю – их документация иногда переведена с такими ляпами, что приходится догадываться по схемам.

Особенно впечатлила их система мониторинга – она показывала не только текущие параметры, но и прогнозировала износ тиристоров на основе анализа гармоник. Правда, для металлургии пришлось дорабатывать алгоритмы – их стандартные настройки не учитывали специфику работы дуговых печей.

Практические сложности внедрения

Самая большая ошибка – пытаться установить китайский компенсатор без адаптации к местным сетям. На углеобогатительной фабрике в Кузбассе пришлось полностью менять систему фильтров – китайские расчёты не учли высших гармоник от частотных преобразователей. Результат – дополнительные 15% к стоимости проекта.

Ещё один момент – их системы часто требуют стабилизированного питания для системы управления. При скачках напряжения в российской сети их контроллеры уходили в ошибку. Пришлось ставить дополнительные стабилизаторы – элементарно, но в спецификациях об этом ни слова.

Сейчас многие пытаются экономить на системах охлаждения – видел случаи, когда китайские компенсаторы ставили в неотапливаемых помещениях. Зимой – перегрев из-за недостаточной вентиляции, летом – конденсат. Простой, но дорогой урок – система вентиляции должна рассчитываться под конкретное помещение.

Энергоэффективность vs надёжность

Китайские производители активно продвигают низкоуглеродные решения – это правда их сильная сторона. Их статический тиристорный компенсатор последнего поколения действительно снижает потери на 8-12% по сравнению с устаревшими моделями. Но плата за это – сложность ремонта.

Например, их модульная конструкция – с одной стороны удобно менять блоки, с другой – каждый модуль требует индивидуальной настройки. При замене тиристорного ключа приходится заново калибровать всю систему – теряется 2-3 часа рабочего времени.

Особенно интересен их подход к энергоэффективности в металлургии – они используют рекуперацию реактивной энергии для питания систем управления. Но при этом их преобразователи частоты требуют отдельного заземления – не всегда реализуемо на старых предприятиях.

Перспективы и ограничения

Сейчас китайские производители делают ставку на цифровизацию – их системы уже могут интегрироваться с АСУ ТП через OPC-сервер. Но вот беда – их протоколы часто несовместимы с российским оборудованием. Приходится писать шлюзы – дополнительные затраты, которые редко учитывают в смете.

АО 'Шорч Электрик' в этом плане интереснее – их интеллектуальные системы электропитания изначально проектировались с учётом совместимости с европейским и российским оборудованием. Хотя и у них есть свои 'особенности' – например, их ПО требует постоянного обновления прошивок.

Главный вывод – китайские компенсаторы стоит рассматривать для проектов с чёткими техусловиями и стабильной сетью. Для сложных условий лучше смотреть в сторону гибридных решений, где можно комбинировать их оборудование с системами других производителей. Как показывает практика – идеального решения пока нет, всегда приходится искать компромисс между ценой, надёжностью и функциональностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Schorch-SVG35IN

Schorch-SVG35IN -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Интеллектуальная система электропривода

Интеллектуальная система электропривода -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

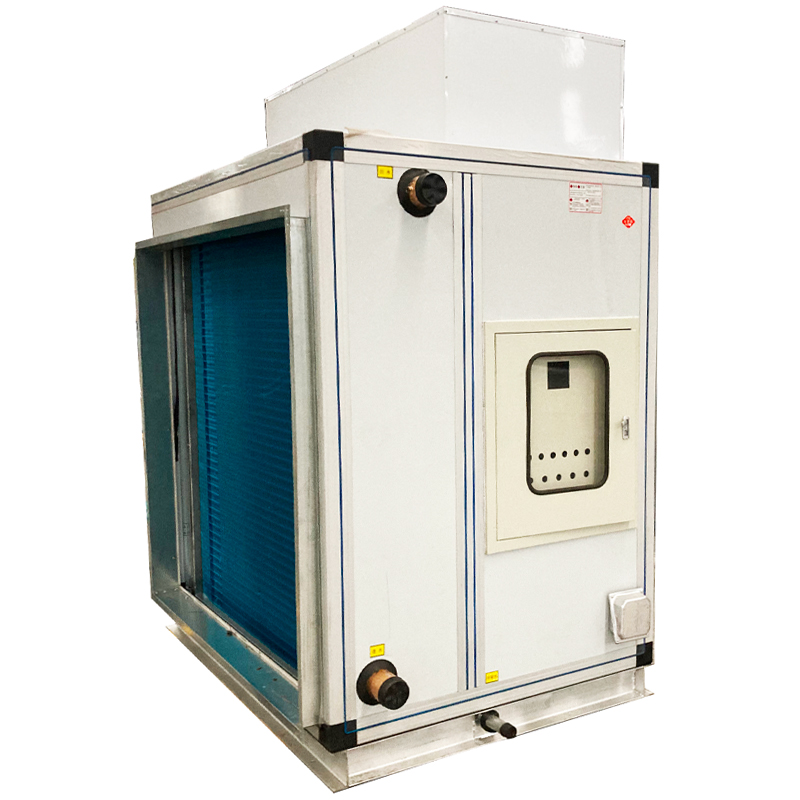

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

SCMOD 10G

SCMOD 10G -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

SCMOD15-WP

SCMOD15-WP

Связанный поиск

Связанный поиск- Низковольтные преобразователи частоты для управления двигателями

- Высококачественные производители интеллектуальных систем управления питанием

- Китайский производитель модульных систем хранения энергии для крупных предприятий

- OEM-установки для высоковольтных преобразователей частоты с воздушным охлаждением

- Производство SVC для энергетической промышленности в Китае

- Высококачественные заводы по производству высоковольтных статических генераторов реактивной мощности

- Высококачественные производители низковольтных преобразователей частоты для электродвигателей

- Завод OEM промышленных высоковольтных преобразователей частоты

- Установка для энергосберегающих высоковольтных инверторов

- Завод-изготовитель высоковольтных инверторов в Москве