Производители восстановленных тиристорных реактивных компенсаторов по низким ценам

Когда речь заходит о восстановленных тиристорных реактивных компенсаторах, многие сразу думают о рисках – и небезосновательно. Но в металлургии, где я работал, иногда приходилось идти на компромиссы между ценой и надежностью. Вспоминаю, как в 2018 году мы тестировали партию таких компенсаторов для дуговой печи – один из блоков вышел из строя через три месяца, но два других до сих пор работают на подстанции. Это не реклама, а скорее наблюдение: дешевые решения требуют двойного контроля на этапе приемки.

Почему рынок восстановленных ТРК вообще существует

Новые тиристорные компенсаторы – удовольствие дорогое, особенно для средних предприятий. Цена на новый немецкий блок может доходить до 12 млн рублей, тогда как восстановленный – от 4 млн. Но тут важно понимать: низкая цена часто означает не просто 'бывшее в употреблении', а серьезную ревизию с заменой тиристоров и системы охлаждения. Я видел, как некоторые поставщики просто чистят корпус и перекрашивают – такие экземпляры горят в первые же недели.

Особенно критичен вопрос диагностики перед поставкой. В идеале нужно требовать протоколы испытаний по ГОСТ . Однажды мы купили партию без проверки гармоник – оказалось, компенсаторы сами генерировали искажения до 15%. Пришлось срочно ставить фильтры, что свело на всю экономию.

Кстати, о низких ценах – они часто достигаются за счет использования б/у тиристоров из списанного оборудования. Это не всегда плохо: если тиристоры сняты с малонагруженных подстанций, их ресурс может быть еще на 70-80%. Но проверить это без вскрытия почти невозможно.

Как выбирать поставщика: неочевидные критерии

Многие ищут производителей по каталогам, но я бы советовал обращать внимание на тех, кто работает с промышленным оборудованием давно. Например, АО 'Шорч Электрик' – они хоть и специализируются на преобразователях частоты, но их подход к тестированию компонентов заслуживает внимания. На их сайте https://www.schorch.com.ru есть данные по сертификации ISO9001, что для восстановленного оборудования критически важно.

Важный момент: настоящие производители обычно дают техзадание на адаптацию компенсаторов под конкретную сеть. Если вам предлагают 'универсальное' решение без вопросов о параметрах сети – это тревожный знак. Как-то раз мы получили ТРК, который не стыковался с нашими трансформаторами ТМ-2500 – пришлось переделывать систему управления.

Еще из опыта: смотрите на наличие стендов для испытаний. В том же 'Шорч Электрик' есть стенд с регистрацией переходных процессов – это дорогое оборудование, но оно позволяет отсеять 90% проблемных компонентов до поставки.

Технические нюансы, о которых молчат в рекламе

Большинство поставщиков умалчивает о состоянии систем охлаждения. В восстановленных ТРК часто меняют тиристоры, но оставляют старые радиаторы с забитыми каналами. Мы как-то вскрыли блок – внутри была пыль с примесями металлической стружки. После чистки тепловое сопротивление упало на 40%.

Отдельная история – балансировка фаз. В новых компенсаторах это делается на заводе, в восстановленных – часто пропускают. Результат: разбаланс до 20% по реактивной мощности между фазами. Обнаружили это только при анализе КРМ-графиков.

И да, почти все забывают про совместимость с существующей автоматикой. Наш случай: ТРК отлично компенсировал реактивку, но 'конфликтовал' с системой плавного пуска двигателей. Пришлось разрабатывать алгоритм поочередного включения.

Экономика vs надежность: где граница риска

Рассчитывая экономию от восстановленных тиристорных реактивных компенсаторов, многие не учитывают стоимость монтажа и пусконаладки. Она может достигать 30% от цены оборудования. Плюс – запасные части. Например, модули управления часто невзаимозаменяемы между партиями.

Интересный кейс: на цементном заводе в Подмосковье поставили три восстановленных ТРК вместо одного нового. Через два года два вышли из строя, но третий работает уже пятый год. Расчет показал, что даже с учетом замены экономия составила около 15% – не фантастика, но существенно.

Важный момент – срок службы. Новые ТРК служат 15-20 лет, восстановленные – в лучшем случае 7-10. Но за это время технологии могут уйти вперед, и есть смысл поменять оборудование на более современное.

Про специфику российского рынка

У нас часто под видом восстановленных продают оборудование после аварийного останова. Определить это можно по состоянию контактов и следов перегрева на шинах. Один раз видел ТРК с перемотанными трансформаторами тока – это уже не восстановление, а кустарный ремонт.

Из позитивного: некоторые компании, включая АО 'Шорч Электрик', начали предлагать гибридные решения – частично новые, частично восстановленные компоненты. Например, новые тиристоры в старом корпусе с модернизированной системой управления. Цена получается на 30-40% ниже полностью нового оборудования.

Заметил тенденцию: качественные восстановленные тиристорные реактивные компенсаторы часто появляются после модернизации подстанций крупных предприятий. Такое оборудование обычно хорошо обслуживалось и имеет остаточный ресурс. Но чтобы его получить, нужно иметь связи с энергетиками этих заводов.

Что в итоге

Если бюджет ограничен, а качество сети требует компенсации – восстановленные ТРК могут быть разумным выбором. Но подход должен быть как к новому оборудованию: техзадание, приемочные испытания, гарантии. И да, обязательно требовать отчет по диагностике силовых модулей – это сэкономит нервы в будущем.

Из производителей с системным подходом могу отметить тех, кто работает с полным циклом – от диагностики до пусконаладки. Те же, кто просто перепродает 'железо', обычно исчезают после первых же проблем.

И последнее: не стоит гнаться за сверхнизкими ценами. Разница в 10-15% от среднерыночной – это нормально. А если предлагают в два раза дешевле – почти наверняка это оборудование с скрытыми дефектами. Проверено горьким опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

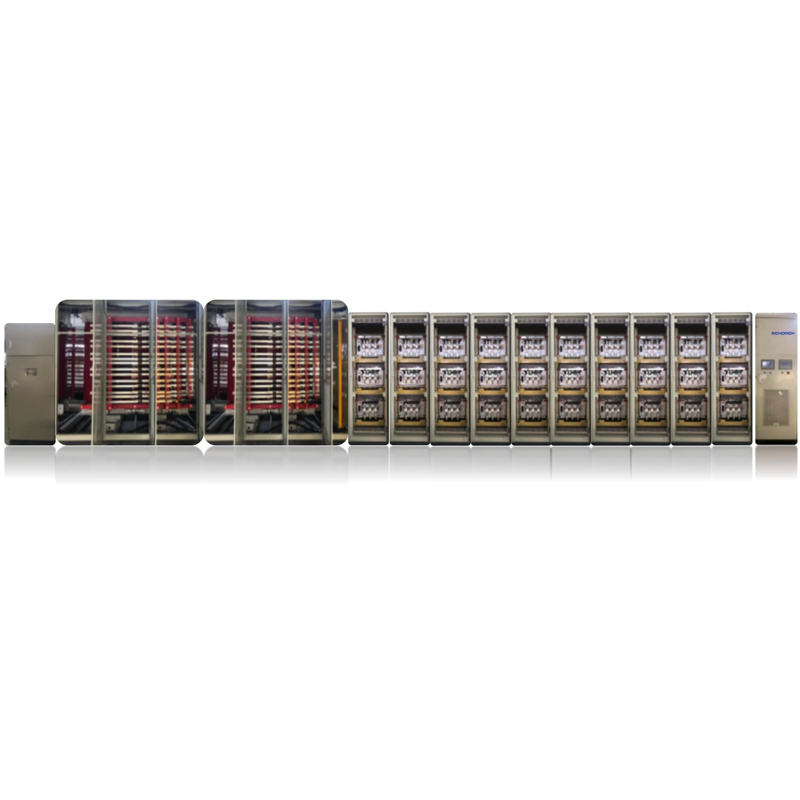

Schorch-SVG35OUT

Schorch-SVG35OUT -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Интеллектуальная система электропривода

Интеллектуальная система электропривода -

Schorch-ESVG

Schorch-ESVG -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

Schorch-HSVG-6_10

Schorch-HSVG-6_10

Связанный поиск

Связанный поиск- Высокое качество 15 кВт мягкий пускатель завод

- Завод купить статический тиристорный компенсатор реактивной мощности по низкой цене

- Завод OEM высоковольтных инверторов 6 кВ

- Производитель OEM частотно-регулируемых приводов для двигателей

- Производители OEM SVG компенсаторов для управления реактивной мощностью

- Завод по производству модульных систем ЭСС для гибридных энергетических систем в Китае

- OEM высоковольтные инверторы на складе

- Производитель накопителей энергии для возобновляемых источников энергии в Китае

- Приобретение завода по производству систем хранения энергии с гарантированным качеством

- Высококачественный инвертор высокого напряжения для двигателей производители