Производители восстановленных тиристорных реактивных компенсаторов

Если честно, когда слышу про восстановленные тиристорные реактивные компенсаторы, всегда хочется спросить – а что собственно восстанавливаем? Потому что рынок завален 'ремануфактурой', где под видом реставрации продают банальный ремонт блока управления. Настоящее восстановление – это полный цикл: диагностика силовых модулей, замена деградировавших тиристоров, перепайка шин постоянного тока с термоциклированием. У нас в АО ?Шорч Электрик? это называли 'капиталка с верификацией параметров', но многие коллеги до сих пор путают с обычным сервисным обслуживанием.

Технологические подводные камни восстановления

В 2019 году мы столкнулись с классическим случаем: привезли три компенсатора TSC-6M с металлургического комбината. Внешне – идеальные шкафы, но при тестовых включениях на стенде вылезла странная картина. Два блока показывали коэффициент реактивной мощности 0.92, третий едва выдавал 0.78. Разбираем – а там вместо штатных тиристоров ТЧ-80 стоят китайские аналоги с заниженной скоростью коммутации. Причем установлены с нарушением теплового зазора, отсюда и перегрев контакторов.

Такие истории заставляют пересмотреть подход к диагностике. Мы в Шорч теперь всегда начинаем с импульсных испытаний изоляции и проверки ВАХ каждого тиристора. Да, дольше на 2-3 дня, зато клиент потом не вернет оборудование с выгоревшими силовыми ключами. Кстати, наш сайт https://www.schorch.com.ru специально выложил методику тестирования – не рекламы ради, а чтобы заказчики понимали, чем реальное восстановление отличается от 'покраски корпуса'.

Самое сложное – работа с устаревшими моделями вроде АРК-3. Там вообще оригинальные тиристоры не найти, приходится перепроектировать сборки под современные аналоги. Последний такой проект делали для цементного завода – заменили Т-320 на серию ТС-122 с жидкостным охлаждением. Пришлось даже менять алгоритмы управления, потому что новые ключи быстрее реагируют на переход через ноль.

Почему ISO9001 не гарантия качества

Многие думают, что сертификат ISO автоматически решает все проблемы. На практике видел как раз обратное: производители с красивыми сертификатами спокойно ставят контрафактные симисторы в восстановленные компенсаторы. У нас в АО ?Шорч Электрик? есть жёсткое правило – все комплектующие закупаем только у оригинальных поставщиков, даже если это удорожает проект на 15-20%. Зато можем предоставить полную трассировку компонентов.

Особенно критично для нефтехимии: там требования к взрывозащите строже. Помню, для одного НПЗ переделывали компенсатор КРМ-6.3 – пришлось дополнительно ставить датчики давления SF6 и менять всю кабельную разводку на огнестойкую. Клиент сначала возмущался стоимостью, но когда мы показали акты испытаний от ВНИИЭ, сразу согласился. Такие моменты подтверждают – в энергетике мелочей не бывает.

Интересно, что низкоуглеродные решения сейчас часто требуют модернизации старых компенсаторов. Вместо полной замены – глубокое восстановление с добавлением Smart-функций. Мы в прошлом квартале как раз дорабатывали тиристорный блок под систему рекуперации – добавили мониторинг гармоник и автоматическую коррекцию cos φ. Получилось дешевле нового оборудования на 40%, а эффективность почти та же.

Ошибки которые дорого обходятся

Самая грубая ошибка – экономия на системах охлаждения. Один раз видел, как 'восстановленный' компенсатор работал на грани перегрева из-за того, что поставили вентиляторы на 0.8 А вместо штатных 1.2 А. Результат – через полгода замена всего силового модуля по гарантии. Теперь мы всегда тестируем тепловые режимы на всех ступенях мощности, особенно для металлургических предприятий с их непрерывными циклами.

Ещё частый косяк – неправильная калибровка датчиков тока. Был случай на цементном заводе: компенсатор постоянно уходил в защиту из-за фантомных срабатываний. Оказалось, датчики Холла стояли в зоне сильного магнитного поля от приводов конвейера. Пришлось переносить их на дин-рейку с экранированием – мелочь, а без неё вся система неработоспособна.

Лично я всегда настаиваю на полевых испытаниях после восстановления. Недостаточно проверить оборудование на стенде – нужно увидеть его работу в реальных условиях. Как-то раз на подстанции 110/10 кВ обнаружили, что наши красиво восстановленные тиристоры дают помехи в систему телеметрии. Пришлось экранировать всю коммутацию – урок на будущее.

Перспективы нишевого рынка

Сейчас наблюдается интересный тренд: вместо массового восстановления идёт запрос на кастомизацию под конкретные производства. Например, для прокатных станов нужны компенсаторы с ускоренным откликом до 1-2 мс, а для насосных станций важнее плавная регулировка. Мы в Шорч даже разработали модульную платформу – базовое восстановление плюс опционные улучшения.

Цепочка поставок становится головной болью. Оригинальные тиристоры ABB или Siemens сейчас идут по 3-4 месяца, поэтому многие производители переходят на гибридные решения. Наш подход – сохранять оригинальную силовую часть, но ставить современные системы управления. Кстати, именно для этого мы интегрировали в производство низковольтные преобразователи частоты – они отлично работают в связке с восстановленными компенсаторами.

Энергоэффективность становится ключевым аргументом. Недавний проект для химического комбината показал: правильно восстановленный компенсатор окупается за 8-10 месяцев только за счёт снижения потерь в сетях. При этом не нужно менять всю инфраструктуру – достаточно адаптации под существующие шины.

Чего не хватает отрасли

Остро не хватает стандартов именно для восстановленного оборудования. Существующие ГОСТы написаны под новое оборудование, а для отреставрированных систем приходится разрабатывать ТУ под каждый проект. Мы в АО ?Шорч Электрик? даже создали внутренний регламент испытаний – 56 пунктов проверок вместо стандартных 12.

Обучать персонал сложнее, чем кажется. Молодые инженеры привыкли работать с новым оборудованием, а в восстановленных системах нужно понимать физические процессы деградации компонентов. Приходится проводить отдельные семинары – показывать, как 'стареют' тиристоры, какие параметры первыми выходят за допуски.

Будущее вижу в гибридных решениях: восстановленная силовая часть плюс цифровые системы мониторинга. Уже тестируем прототип с облачной аналитикой – оборудование само прогнозиет необходимость обслуживания по тенденции изменения параметров. Но это уже тема для отдельного разговора...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SCMOD15-SP

SCMOD15-SP -

Schorch-SVG35IN

Schorch-SVG35IN -

SCMOD15-D3

SCMOD15-D3 -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

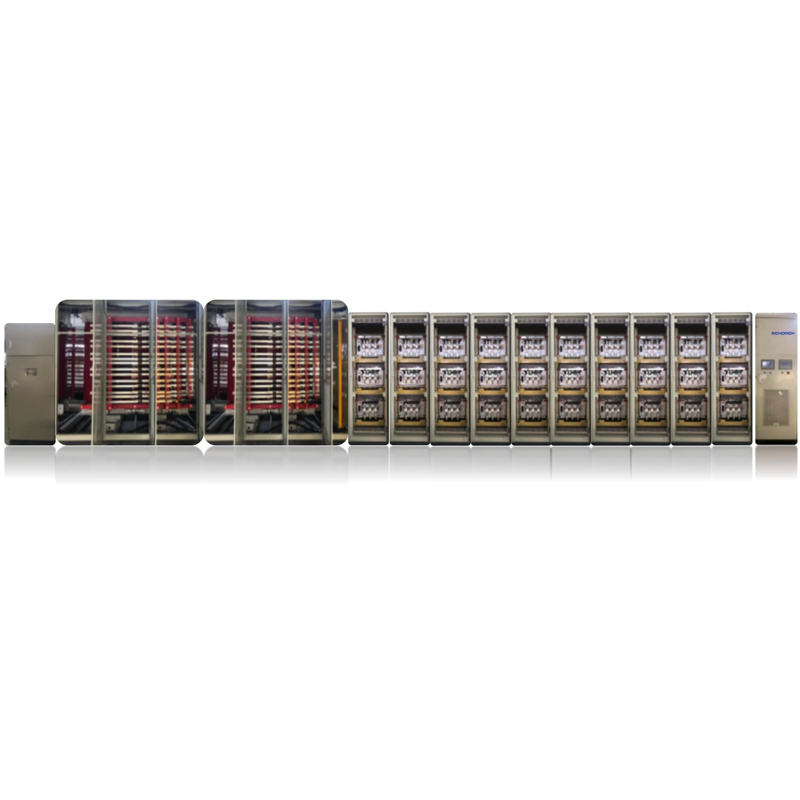

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Ручной коммутационный шкаф

Ручной коммутационный шкаф

Связанный поиск

Связанный поиск- Заводы по производству генераторов статической реактивной мощности в Китае

- Заводы по производству высоковольтных инверторов в Китае

- Завод купить статический тиристорный компенсатор реактивной мощности по низкой цене

- Энергосберегающие высоковольтные инверторы для заводов в Китае

- Производители OEM модульных систем хранения энергии

- Купить производителя высоковольтных инверторов для ветряных турбин

- Заводы по производству статических тиристорных компенсаторов реактивной мощности

- Завод OEM металлургических высоковольтных инверторов

- OEM производитель SVC для сетей

- Завод по производству комплектующих для генераторов SVG для энергетики