Купить статический тиристорный компенсатор реактивной мощности купить статический тиристорный компенсатор реактивной мощности купить статический тиристорный компенсатор реактивной мощности. статический тиристорный компенсатор реактивной мощности

Когда слышишь 'куплю статический тиристорный компенсатор реактивной мощности' от клиента, сразу понимаешь - либо столкнулся с проблемами штрафов за реактивную мощность, либо планирует модернизацию. Хотя часто заказчики не до конца понимают, чем статический тиристорный компенсатор реактивной мощности отличается от обычных конденсаторных установок. В моей практике был случай, когда на металлургическом комбинате три месяца не могли стабилизировать напряжение - оказалось, купили компенсатор без учёта гармоник в сети.

Ключевые ошибки при выборе компенсаторов

Основная ошибка - попытка сэкономить на системе управления. Видел, как на цементном заводе поставили компенсатор с базовой системой контроля, который не успевал отрабатывать скачки при запуске мельниц. В итоге пришлось докупать дополнительные фильтры гармоник. Важно учитывать не только номинальную мощность, но и скорость отклика - для дуговых печей нужны модели с временем реакции менее 10 мс.

Ещё один нюанс - расположение силовых модулей. В проекте для нефтехимического комбината изначально разместили тиристорные ключи в общем шкафу с конденсаторами, что привело к перегреву. Пришлось перепроектировать систему вентиляции. Сейчас всегда рекомендую раздельное исполнение для мощностей свыше 6 Мвар.

Что касается производителей, то из российских компаний стоит отметить АО 'Шорч Электрик' - их компенсаторы серии ТКР-М имеют встроенную защиту от перенапряжений, что критично для регионов с нестабильной сетью. Проверял на объекте в Сибири - выдерживали просадки до 0.7 Uном.

Особенности монтажа и пусконаладки

При монтаже часто недооценивают необходимость установки дросселей. Помню случай на заводе полимеров - заказчик сэкономил на реакторах, в результате через полгода конденсаторные батареи вышли из строя из-за резонансных явлений. Пришлось останавливать производственную линию на две недели.

Пусконаладку всегда начинаю с проверки уставок защиты. Стандартные настройки редко подходят для конкретного производства. Например, для прокатных станов приходится увеличивать время блокировки при КЗ - слишком частые ложные срабатывания из-за бросков тока.

Важный момент - калибровка датчиков тока. Как-то раз на ТЭЦ неправильно подключили трансформаторы тока, компенсатор работал в режиме перекомпенсации. Обнаружили только при плановой проверке энергонадзора. Теперь всегда лично проверяю фазировку.

Эксплуатационные проблемы и решения

Самая частая проблема - выход из строя тиристорных ключей. Обычно это связано с неправильным подбором по току КЗ. В проекте для алюминиевого завода пришлось заменить стандартные тиристоры на усиленные - сеть 110 кВ с мощностью КЗ 3500 МВА. Кстати, у АО 'Шорч Электрик' есть специальная серия для таких условий - с двойным запасом по току.

Ещё одна головная боль - охлаждение. Воздушное подходит не везде, в запылённых цехах лучше жидкостное. Но и у него свои нюансы - как-то пришлось переделывать систему охлаждения на компенсаторе 10 Мвар из-за образования конденсата в переходный период весной.

Из последних наработок - рекомендую устанавливать систему мониторига состояния конденсаторов. Это дороже на 15-20%, но позволяет прогнозировать замену модулей. На химическом комбинате в Дзержинске такая система окупилась за год - избежали внепланового останова.

Современные тенденции и перспективы

Сейчас всё чаще требуются гибридные решения - тиристорные компенсаторы плюс активные фильтры. Особенно для предприятий с частотными преобразователями. Видел удачную реализацию на заводе АО 'Шорч Электрик' - компенсатор 4 Мвар с фильтром 5-й и 7-й гармоник. Кстати, их сайт https://www.schorch.com.ru содержит подробные технические отчёты по таким проектам.

Интересное направление - компенсаторы с функцией симметрирования токов. Для сталеплавильных производств это даёт дополнительный эффект - снижение потерь в питающих трансформаторах до 7%. Сам участвовал в испытаниях такой системы в Череповце - результаты превзошли ожидания.

Из новшеств стоит отметить системы прогнозирования нагрузки. Пока не всё гладко работает - алгоритмы часто ошибаются при резком изменении технологического процесса. Но для предприятий с стабильным графиком нагрузки уже показывают хорошие результаты.

Практические рекомендации по закупкам

При составлении ТЗ обязательно включайте требования по устойчивости к КЗ. Многие производители экономят на динамической стойкости тиристоров. Проверял как-то компенсатор после КЗ - оказалось, производитель заявил стойкость 25 кА, а реально выдерживает не более 15 кА.

Обращайте внимание на систему мониторинга. Хорошо, когда есть веб-интерфейс с возможностью интеграции в SCADA. У АО 'Шорч Электрик' в этом плане продуманные решения - их ПО позволяет строить графики качества электроэнергии за любой период.

И главное - не экономьте на проектировании. Лучше заплатить проектной организации 5-7% от стоимости оборудования, чем потом переделывать. Как минимум трижды сталкивался с ситуациями, когда неправильно выбранное место установки приводило к дополнительным потерям 10-15%.

Если рассматриваете статический тиристорный компенсатор реактивной мощности для модернизации, рекомендую начинать с детального анализа качества электроэнергии. Хотя бы неделю мониторить все параметры - часто оказывается, что нужна не просто компенсация, а комплексное решение с фильтрами. Из последних проектов - удалось снизить потери с 12% до 4% на металлургическом предприятии, но пришлось использовать комбинацию из трёх разных устройств компенсации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

SCMOD-15T

SCMOD-15T -

SCMOD15-D3

SCMOD15-D3 -

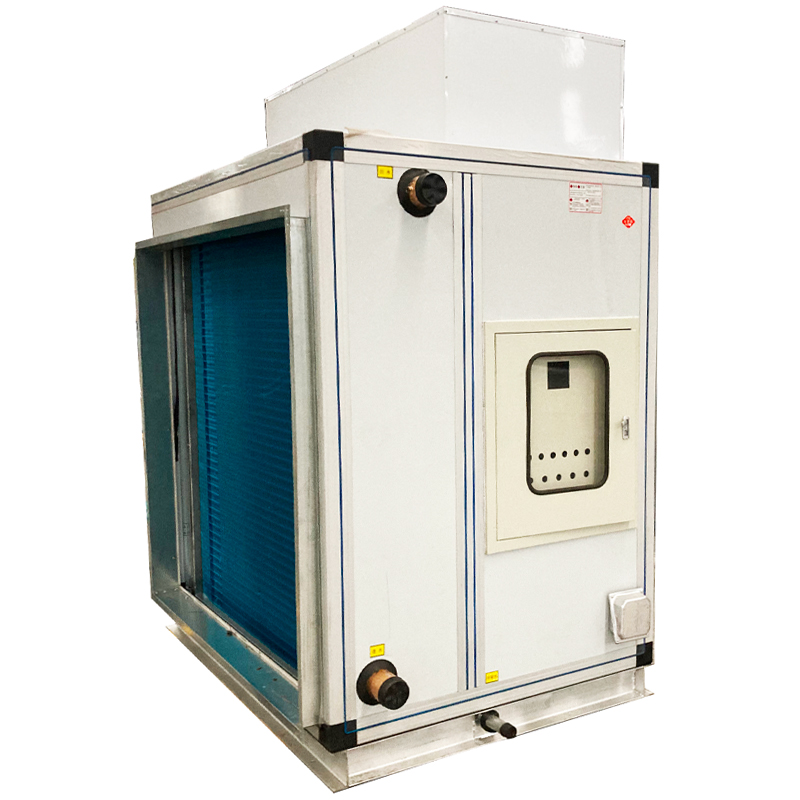

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности -

SCMOD15-WP

SCMOD15-WP -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Связанный поиск

Связанный поиск- Производители OEM генераторов статической реактивной мощности для сетей

- Завод OEM по производству преобразователей частоты INVT GD5000

- Производители дешевых высоковольтных инверторов в Китае

- Установки для преобразователей 10 кВ

- Заводы по производству энергосберегающих высоковольтных инверторов в Китае

- Высококачественные инверторы INVT GD5000

- Купить Завод по производству модульных систем хранения энергии для мобильных приложений

- Завод по закупке комплексных решений по хранению энергии для электростанций

- ABB ACS1000

- Производители высоковольтных инверторов для электроэнергетики в Китае