Купить статический тиристорный компенсатор реактивной мощности

Когда речь заходит о покупке статических тиристорных компенсаторов, многие сразу представляют себе простое 'включил и забыл'. На практике же приходится учитывать десятки нюансов - от реальных параметров сети до совместимости с существующим оборудованием. Вспоминается случай на металлургическом комбинате в Череповце, где из-за неправильного подбора ТКРМ возникли проблемы с гармониками.

Основные ошибки при выборе компенсаторов

Чаще всего ошибаются с оценкой фактического cosφ. Замеры проводят в идеальных условиях, а в реальности нагрузка постоянно меняется. На одном из цементных заводов в Свердловской области мы видели, как cosφ колебался от 0.6 до 0.95 в течение смены. Стандартный компенсатор просто не успевал реагировать.

Ещё один момент - перекос фаз. В нефтехимии особенно заметно, когда одна фаза загружена на 90%, а другие едва дотягивают до 40%. Обычные конденсаторные установки тут не справляются, нужна именно тиристорная система с раздельным регулированием.

Многие недооценивают влияние высших гармоник. После установки ТКРМ иногда появляются проблемы с чувствительной электроникой. Приходится дополнительно ставить фильтры - это увеличивает и стоимость, и занимаемую площадь.

Практический опыт внедрения

На предприятии АО 'Шорч Электрик' мы тестировали их компенсаторы в условиях реальной эксплуатации. Интересно было посмотреть, как поведёт себя оборудование при резких бросках нагрузки - такие характерны для прокатных станов.

Замеры показали, что время отклика около 10-15 мс - вполне достаточно для большинства промышленных применений. Хотя для особо точных производств, возможно, стоит рассмотреть более быстродействующие варианты.

Отмечу удобство настройки через веб-интерфейс. Не нужно специального ПО - подключаешься с любого компьютера в сети. Это упрощает обслуживание, особенно на распределённых объектах.

Особенности монтажа и эксплуатации

При монтаже часто упускают из виду вопросы охлаждения. Тиристоры греются значительно сильнее, чем обычные конденсаторы. На одном из объектов в Татарстане пришлось переделывать вентиляцию - летом температура в помещении достигала 45°C.

Сервисное обслуживание - отдельная тема. Рекомендую сразу заключать договор на техобслуживание. Замена тиристорных ключей требует квалификации, да и диагностику лучше проводить регулярно.

Из интересных наблюдений: в пыльных цехах лучше использовать принудительное охлаждение с фильтрами. Естественная конвекция быстро приводит к загрязнению теплоотводов.

Экономическая эффективность

Расчёт окупаемости - всегда сложный вопрос. Кроме очевидной экономии на штрафах за реактивную мощность, стоит учитывать и другие факторы. Например, снижение потерь в кабелях - на длинных линиях это даёт дополнительный эффект.

В энергосистеме одного из городов Подмосковья после установки ТКРМ удалось снизить потери на 3-4%. Кажется, немного, но в масштабах года - существенная сумма.

Важный момент - возможность участия в программах энергоэффективности. Некоторые регионы предоставляют субсидии на внедрение таких систем. Это может сократить срок окупаемости на 20-30%.

Перспективы развития технологии

Сейчас вижу тенденцию к интеграции компенсаторов в общую систему управления энергопотреблением. Например, оборудование АО 'Шорч Электрик' уже поддерживает протоколы обмена данными с SCADA-системами.

Интересное направление - использование машинного обучения для прогнозирования нагрузки. Это позволит оптимизировать работу компенсатора, предугадывая изменения потребления.

На мой взгляд, в ближайшие годы стоит ожидать появления гибридных систем, сочетающих тиристорное и транзисторное управление. Это даст лучшее быстродействие при работе с нелинейными нагрузками.

Рекомендации по выбору поставщика

При выборе производителя советую обращать внимание не только на технические характеристики, но и на опыт внедрения в вашей отрасли. У АО 'Шорч Электрик', например, есть решения специально для металлургии и нефтехимии.

Важный критерий - наличие сертификатов соответствия. Особенно IEC стандартам - это гарантия, что оборудование прошло необходимые испытания.

Не стесняйтесь запрашивать рекомендации с действующих объектов. Лучше один раз увидеть работающее оборудование, чем десять раз прочитать рекламные буклеты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

SCMOD15-WP

SCMOD15-WP -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

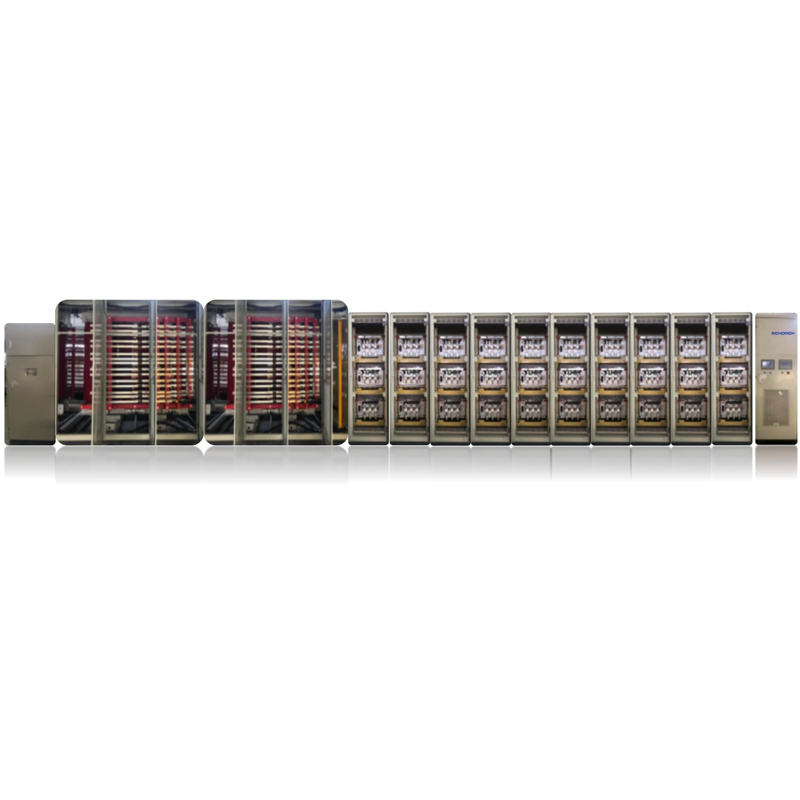

Schorch-ESVG

Schorch-ESVG -

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

SCMOD-15T

SCMOD-15T -

Компенсатор статических колебаний

Компенсатор статических колебаний -

Schorch-HSVG-6_10

Schorch-HSVG-6_10 -

Интеллектуальная система электропривода

Интеллектуальная система электропривода -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением

Связанный поиск

Связанный поиск- Завод-изготовитель оборудования для систем хранения энергии ESS для ветроэнергетики

- Высококачественный производитель модульных систем хранения энергии для крупных предприятий

- Высококачественные производители SVG (генератор статической реактивной мощности)

- Модульные системы хранения энергии для электросетей

- Заводы по производству модульных систем хранения энергии в Китае

- Высококачественные заводы высоковольтных преобразователей частоты для больших нагрузок

- Купить производителя высоковольтных инверторов для модернизации оборудования

- Высококачественные заводы по производству накопителей энергии большой емкости

- Купить производителей высоковольтных инверторов для тепловых электростанций

- Энергосберегающие преобразователи частоты 380 В