Завод статических тиристорных компенсаторов реактивной мощности компенсатор

Когда слышишь 'статический тиристорный компенсатор', половина энергетиков сразу представляет себе шкаф с силовыми тиристорами и пару датчиков напряжения. На деле же это система, где механика защиты трансформаторов сплетается с алгоритмами управления, которые иногда приходится переписывать прямо на объекте. Вот, к примеру, в АО 'Шорч Электрик' мы как-то столкнулись с тем, что стандартная логика компенсации вызывала резонансные явления в сети сталеплавильного завода — пришлось вносить коррективы в пороги срабатывания тиристорных ключей.

Конструктивные особенности ТКРМ

Основная ошибка монтажников — считать, что охлаждение тиристорных модулей можно унифицировать. На одном из объектов в Челябинске пришлось переделывать систему воздушного обдува три раза: сначала поставили стандартные вентиляторы, но при работе с печными трансформаторами температура на силовых ключах достигала 92°C. Добавили принудительный обдув — появились проблемы с пылью. В итоге сделали гибридную систему с фильтрами и дополнительными радиаторами.

Силовые секции часто собирают по шаблонным схемам, но при коммутации мощных двигателей в компенсаторах АО 'Шорч Электрик' мы стали использовать разнос по фазам с задержкой 15-20 мкс — это снизило броски тока при отключении нагрузок до 40%. Кстати, именно после этого случая в документацию добавили примечание про калибровку временных окон для разных типов производств.

Сейчас тестируем новую конфигурацию с двойной группой тиристоров для дуговых печей. Предыдущая версия компенсатора на 6 Мвар работала стабильно, но при резком изменении нагрузки в сети 10 кВ фиксировались провалы напряжения на 8-12%. Пересчитали схемы уравнительных цепей — вроде бы улучшилось, но окончательные испытания будут только в декабре на металлургическом комбинате.

Проблемы интеграции в существующие сети

Самое сложное — это когда заказчик хочет встроить ТКРМ в сеть с устаревшими вакуумными выключателями. На нефтехимическом предприятии под Омском мы три недели не могли поймать ложные срабатывания защиты — оказалось, проблема в наводках от старой коммутационной аппаратуры. Пришлось ставить дополнительные дроссели и экранировать контрольные кабели.

Еще один нюанс — работа с генераторами собственных нужд. В цементной промышленности часто встречаются схемы, где часть энергии берется от турбин, и там параметры сети 'плавают' иначе. Для таких случаев в АО 'Шорч Электрик' разработали модификацию алгоритмов с плавающими уставками, но это требует индивидуальной настройки на каждом объекте.

Последний проект на 35 кВ показал, что нельзя игнорировать переходные процессы в кабельных линиях. При длине кабеля 2.5 км и емкостной составляющей компенсатор начинал работать в режиме генерации гармоник. Добавили фильтры 11-й и 13-й гармоник — ситуация выровнялась, но пришлось пожертвовать 7% номинальной мощности.

Особенности эксплуатации в разных отраслях

В металлургии главный враг — температурные перепады. На алюминиевом заводе в Красноярске компенсатор стоял в 15 метрах от плавильного цеха, и суточные колебания температуры достигали 40°C. Пришлось разрабатывать систему термостабилизации модулей управления — обычные термодатчики не справлялись с такими перепадами.

Для нефтехимии критична взрывозащита. Когда ставили компенсатор реактивной мощности на компрессорной станции, пришлось полностью пересмотреть конструкцию шкафа управления — использовать специальные уплотнения и системы искрозащиты. Сертификация заняла почти полгода, зато теперь это готовое решение для опасных производств.

В цементной промышленности основная проблема — вибрация. Дробилки и мельницы создают такие механические воздействия, которые постепенно разрушают паяные соединения. После случая на одном из заводов в Белгороде, где за полгода вышло из строя 12 тиристоров, стали использовать дополнительное крепление силовых модулей через демпфирующие прокладки.

Вопросы диагностики и обслуживания

Многие забывают про температурный мониторинг силовых ключей. Мы в АО 'Шорч Электрик' после нескольких инцидентов стали устанавливать дополнительные термопары на каждую фазу. Это позволяет прогнозировать выход тиристоров из строя за 2-3 недели до полного отказа.

Сбор статистики — отдельная головная боль. Стандартные системы мониторинга часто не учитывают специфику работы тиристорных групп. Пришлось разрабатывать собственную систему сбора данных, которая фиксирует не только основные параметры, но и производные величины вроде скорости изменения реактивной мощности.

Ремонт в полевых условиях — это всегда компромисс. Как-то на удаленном руднике пришлось заменять вышедший из строя тиристорный модуль без proper оборудования. Использовали самодельный пресс для запрессовки и термопасту от компьютерных процессоров — сработало, но такой подход, конечно, не для регулярного использования.

Перспективы развития технологий компенсации

Сейчас экспериментируем с гибридными системами, где часть функций берет на себя силовая электроника. В тестовом режиме на одном из заводов стоит установка, где статический тиристорный компенсатор работает в паре с синхронным компенсатором — получается более гибкое регулирование при резкопеременных нагрузках.

Интересное направление — использование машинного обучения для прогнозирования режимов работы. Пока это на стадии НИОКР, но первые результаты на прокатном стане показали, что можно предсказывать изменения нагрузки за 10-15 секунд и заранее подстраивать параметры компенсации.

С низкоуглеродными решениями вышла занятная история. Когда начали считать углеродный след всего жизненного цикла компенсаторов, оказалось, что основная эмиссия — не в эксплуатации, а при производстве силовых модулей. Сейчас совместно с технологами прорабатываем вопрос использования альтернативных материалов в конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Компенсатор статических колебаний

Компенсатор статических колебаний -

Schorch-SVG35OUT

Schorch-SVG35OUT -

SCMOD15-SP

SCMOD15-SP -

Schorch-ESVG

Schorch-ESVG -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Высоковольтный преобразователь для железнодорожного транспорта

Высоковольтный преобразователь для железнодорожного транспорта -

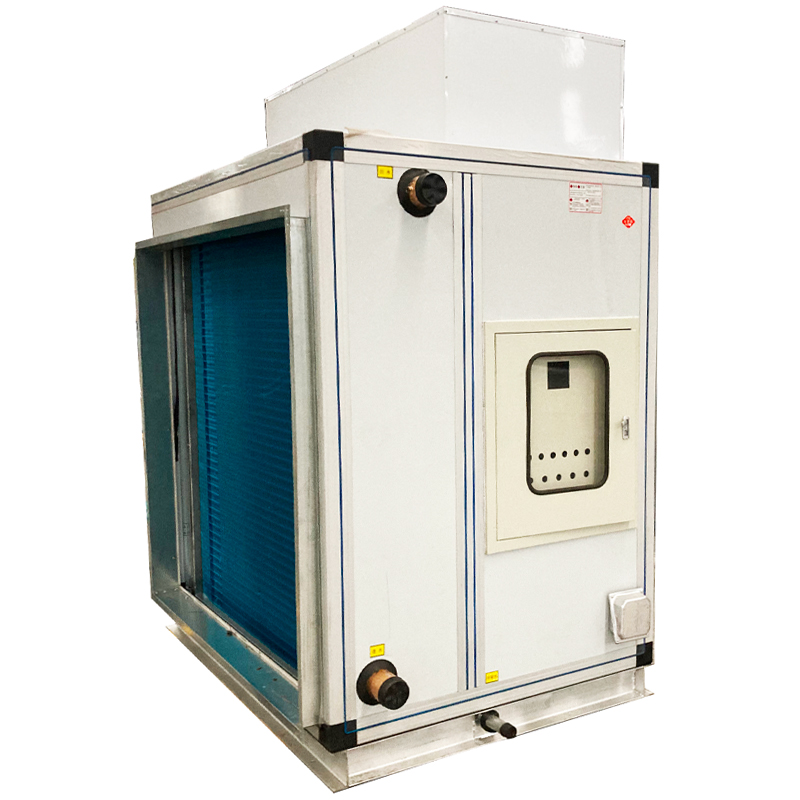

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности

Связанный поиск

Связанный поиск- Высококачественные высоковольтные инверторы со склада завода

- Высококачественные производители SVC для электросетей

- Производитель вв пч invt купить

- Заводы-изготовители систем СКВ для подстанций в Китае

- Купить завод по производству интеллектуальных систем хранения энергии

- Китайские заводы высоковольтных силовых промышленных инверторов

- Покупатель современных технологий хранения энергии для энергосистем

- Купить Производитель модульных систем хранения энергии для мобильных приложений

- Высококачественные установки для промышленных систем хранения энергии

- Китайский завод по производству ЭСС для повышения эффективности энергосистем в Китае