Завод статический тиристорный компенсатор реактивной мощности

Если честно, до сих пор встречаю проектировщиков, уверенных, что СТК – это просто 'продвинутые конденсаторные батареи'. На деле же разница как между механическими часами и квантовым компьютером. Вспоминается случай на Челябинском металлургическом комбинате, где пытались компенсировать реактивную мощность обычными конденсаторами – в итоге при резком изменении нагрузки происходили системные перекосы, которые выводили из строя преобразователи плавильных печей.

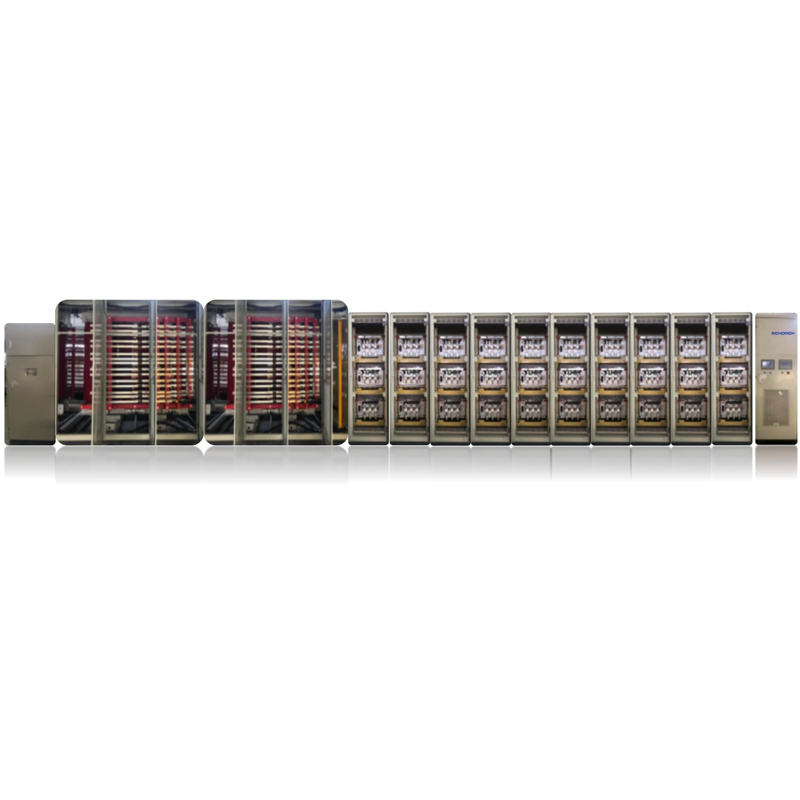

Конструктивные особенности современных СТК

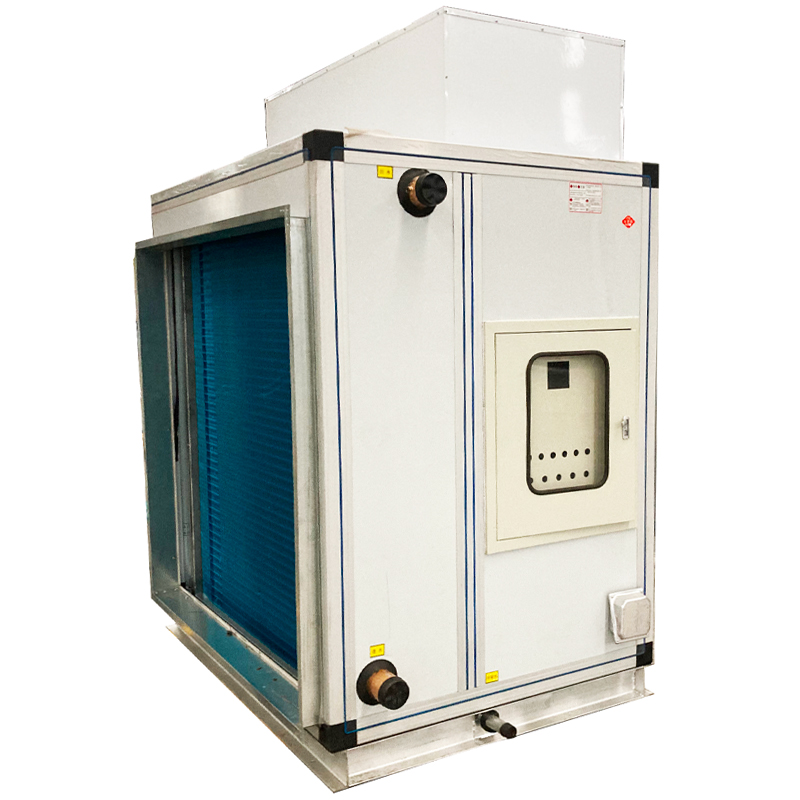

Когда мы в 2018 году начинали разработку статический тиристорный компенсатор реактивной мощности для АО 'Шорч Электрик', главной проблемой оказалась не электроника, а... система охлаждения. Тиристорные модули грелись так, что при испытаниях на стенде плавились контактные группы. Пришлось полностью перепроектировать тепловой расчет – вместо принудительного обдува перешли на двухконтурную систему с антифризом.

Сейчас наш завод статический тиристорный компенсатор реактивной мощности выпускает с классом защиты IP54, что для такой аппаратуры – серьезное достижение. Но добились этого не сразу: первые образцы 'запирались' конденсатором при температуре ниже -15°C. Добавили подогрев силового шкафа и систему осушки воздуха – проблема ушла.

Кстати, о конденсаторах. Многие недооценивают важность подбора пленочных конденсаторов – мы в АО 'Шорч Электрик' используем только полипропиленовые с металлизацией. Дешевые аналоги дают постепенное падение емкости уже через 2-3 года эксплуатации.

Проблемы интеграции в существующие сети

Самое сложное – не производство, а 'вживление' статический тиристорный компенсатор реактивной мощности в старые распределительные сети. На Норильском никеле пришлось полностью менять систему релейной защиты – существующие защиты не 'видели' работу тиристоров.

Еще нюанс – гармоники. Без фильтров высших гармоник СТК сам становится источником помех. Мы обычно ставим дроссели 5% реактанса, но на Красноярском алюминиевом заводе потребовались дополнительные фильтры 11-й и 13-й гармоник – из-за специфики вентильных преобразователей.

По опыту скажу: если проектное бюро предлагает установить завод статический тиристорный компенсатор реактивной мощности без предварительного замера гармоник – бегите от них. Был прецедент на цементном заводе в Вольске, где пришлось демонтировать уже смонтированное оборудование и доплачивать за фильтрующие устройства.

Экономика против надежности

Менеджеры вечно пытаются сэкономить на системе мониторинга. Но без качественного сбора данных статический тиристорный компенсатор реактивной мощности превращается в груду металла. Мы настаиваем на установке датчиков температуры на каждом тиристоре – дополнительно 5-7% к стоимости, зато предотвращаем лавинообразный выход из строя при отказе одного модуля.

Кстати, о стоимости. Китайские аналоги дешевле на 40%, но их MTBF (наработка на отказ) редко превышает 25 000 часов. Наши последние разработки в АО 'Шорч Электрик' показывают стабильную работу до 80 000 часов – проверяли на Уральской фольгопрокатной фабрике.

Еще экономический момент: многие забывают про стоимость обслуживания. Немецкие СТК требуют ежегодной калибровки силами специалистов производителя – это простоями и дополнительные расходы. Мы даем возможность обучать собственный персонал заказчика.

Реальные кейсы и ошибки

Самая дорогая ошибка – на Магнитогорском комбинате, где неправильно рассчитали точки подключения. Завод статический тиристорный компенсатор реактивной мощности установили со стороны ВН, хотя нужна была компенсация на стороне НН – оборудование работало вхолостую полгода пока не пересобрали схему.

А вот положительный пример – Казаньоргсинтез. Там наш статический тиристорный компенсатор реактивной мощности с системой адаптивного управления сэкономил 13% энергии на насосных станциях. Ключевым оказался алгоритм прогнозирования нагрузки – мы использовали нестандартную математическую модель с учетом технологического цикла производства.

Интересный случай был на ТЭЦ-22 Мосэнерго – там СТК пришлось интегрировать с системой плавного пуска синхронных компенсаторов. Получилась гибридная схема, которая теперь работает как эталон для энергосистем с переменным графиком нагрузок.

Перспективы развития технологии

Сейчас экспериментируем с SiC-тиристорами – они позволяют увеличить частоту переключения до 500 Гц. Правда, есть проблемы с электромагнитной совместимостью – стандартные экранирующие кожухи не справляются.

В АО 'Шорч Электрик' тестируем систему предиктивной аналитики для статический тиристорный компенсатор реактивной мощности. Алгоритм предсказывает отказ тиристорного модуля за 30-40 часов до полного выхода из строя – уже тестируем на Нижнетагильском металлургическом комбинате.

Следующий шаг – интеграция с системами цифровых подстанций. Но здесь возникает юридическая коллизия: согласно ПУЭ, системы релейной защиты не должны зависеть от 'умных' систем компенсации. Приходится искать компромиссные технические решения.

Кстати, о стандартах – наш последний завод статический тиристорный компенсатор реактивной мощности прошел сертификацию по новым требованиям Росстандарта. Это заняло почти год, зато теперь оборудование соответствует всем актуальным нормам по электромагнитной совместимости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

SCMOD 10G

SCMOD 10G -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

SCMOD15-WP

SCMOD15-WP -

SCMOD15-SP

SCMOD15-SP -

Интеллектуальная система электропривода

Интеллектуальная система электропривода

Связанный поиск

Связанный поиск- Производитель устройства плавного пуска купить по низкой цене и легко получить

- OEM-производители низковольтных приводов для управления двигателями

- Заводы по производству высоковольтных преобразователей частоты с монтажом в Китае

- Купить высоковольтный инвертор Siemens

- Высокое качество высокого напряжения инвертор с гарантией завода

- Завод по производству OEM преобразователей 6 кВ

- Высокое качество 3f 220V мягкий пускатель завод

- Производители OEM промышленных высоковольтных инверторов

- Производство преобразователей частоты 6 кВ

- Высокое качество мягкий стартер недорого и легкодоступный