Завод купить hv инвертор с высоким качеством

Когда ищешь 'завод купить hv инвертор', половина поставщиков обещает 'европейское качество', но по факту под капотом оказывается перемаркированная азиатская платформа. Мы в 2018 году попались на этом – взяли партию для цементного завода в Подмосковье, где инверторы начали 'плавать' по частоте уже через 800 моточасов.

Разбор терминов: что скрывается за HV-инвертором в металлургии

HV – это не просто высокое напряжение. Для прокатного стана 6кВ нужна не просто преобразующая частота, а стабильность на пиковых нагрузках. Вспоминаю, как на 'Северстали' в Череповце инверторы АО 'Шорч Электрик' выдерживали броски до 187% от номинала при запуске клетей горячей прокатки.

Здесь многие ошибаются, думая, что главное – цифры в техпаспорте. На деле ключевое – как ведет себя система при обрыве фазы или перекосе нагрузки. У китайских аналогов, которые мы тестировали в 2020, защита срабатывала с задержкой до 0.8 секунд – для двигателей насосов высокого давления это смерть.

Сейчас при выборе всегда смотрю на логику управления. У того же Шорч в преобразователях серии VFS-H есть каскадная система – она не просто отключает питание при скачке, а перераспределяет нагрузку через резервные IGBT-модули.

Полевые испытания: почему сертификаты – это только начало

CE и IEC – обязательный минимум, но мы всегда проводим тесты в реалиях производства. Например, для нефтехимии важна стойкость к сероводороду – стандартные радиаторы корродируют за 2-3 года.

На сайте https://www.schorch.com.ru указано про низкоуглеродные решения – это не маркетинг. В их инверторах реализована рекуперация в сеть, что на том же Ленинградском металлургическом заводе дало экономию 12-15% на энергопотреблении.

Запомнил случай на ТЭЦ в Сургуте: инвертор с 'правильным' синусом на выходе снизил вибрацию насосных агрегатов на 40%. Механики сначала не верили, пока не увидели замеры спектрального анализатора.

Конструктивные особенности, которые не пишут в каталогах

Система охлаждения – вот где кроется 70% проблем. В дешевых моделях ставят алюминиевые радиаторы с прямым обдувом – пыль цеха убивает их за год. У нормальных производителей типа Шорч – закрытый контур с антиконденсатным подогревом.

Разъемы силовых цепей – мелкая деталь, но критичная. После инцидента на Уралвагонзаводе, где от вибрации разболтались клеммы, мы теперь всегда проверяем наличие двойных стопорных шайб.

Плата управления – если видите открытые дорожки без лака, это брак. В цехах с агрессивной средой медные проводники окисляются за месяцы. У качественных производителей всегда трехслойная защита: лак + силиконовое покрытие + антистатическая мембрана.

Экономика против надежности: где та самая золотая середина

Дешевый инвертор за 2 млн рублей против 'шорчевского' за 3.5 – разница не в цене, а в стоимости владения. Ремонт силового модуля у ноунеймов обходится в 400-500 тысяч, плюс простой линии.

Мы считали для сталеплавильного цеха: за 5 лет эксплуатации разница в затратах на обслуживание достигает 70% в пользу качественного оборудования. Особенно если считать потери от простоев – там цифры уже в миллионах.

Сейчас многие пытаются экономить на 'умных' функциях. Но например система прогноза остаточного ресурса конденсаторов – это не роскошь. На том же Цементном заводе в Вольске она позволила запланировать замену модулей во время планового останова, избежав 36 часов простоя.

Интеграция в существующие системы: подводные камни

Совместимость с АСУ ТП – головная боль при модернизации. Старые советские щиты управления требуют преобразования сигналов 0-5 мА в современные протоколы. Шорч здесь выгодно отличаются – у них в базовой комплекции идет поддержка Modbus RTU/TCP без доплат.

Монтаж – кажется простым, но помню как на 'Казаньоргсинтезе' пришлось переделывать крепления потому что посадочные размеры не совпали с евростандартом. Теперь всегда заранее запрашиваем 3D-модели для проверки.

Пусконаладка – здесь важно наличие русскоязычных инженеров. Немецкие производители присылают специалистов только с переводчиком, что удваивает время работ. У местных производителей типа АО 'Шорч Электрик' этот вопрос решен – их сервисная команда говорит на языке технологов.

Что изменилось за 5 лет на рынке преобразователей

Тенденция к цифровизации – сейчас уже норма когда инвертор передает данные о состоянии изоляции, температуре ключей, прогрессе старения компонентов. В 2017 это было экзотикой даже у топовых брендов.

Энергоэффективность стала ключевым параметром. Если раньше смотрели только на КПД, то теперь важны потери в режиме ожидания, качество реактивной мощности, возможность работы в каскадных схемах.

Сроки поставки сократились – если в 2018 ждали 6-8 месяцев, то сейчас качественный высоковольтный инвертор можно получить за 3-4 месяца. У Шорч, кстати, есть складские программы по основным моделям – для аварийных случаев отгрузка в течение 2 недель.

Личный чек-лист при выборе поставщика

Всегда проверяю историю предприятия – если завод делал только низковольтное оборудование, его HV-продукции не доверяю. У АО 'Шорч Электрик' здесь чисто – они с 2005 в высоковольтной теме.

Смотрю на тестовое оборудование – если нет собственной высоковольтной лаборатории, это пересборка. У нормальных производителей должны быть стенды для импульсных испытаний и термокамеры.

Запрашиваю референсы в смежных отраслях – если инвертор работал только на вентиляторах, для мельницы или компрессора он может не подойти. У того же Шорч есть опыт в металлургии, цементной и нефтехимической промышленности – это серьезный плюс.

И главное – никогда не верю красивым презентациям. Только личный визит на производство и тестовые включения на реальном оборудовании показывают истинное качество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

SCMOD15-D3

SCMOD15-D3 -

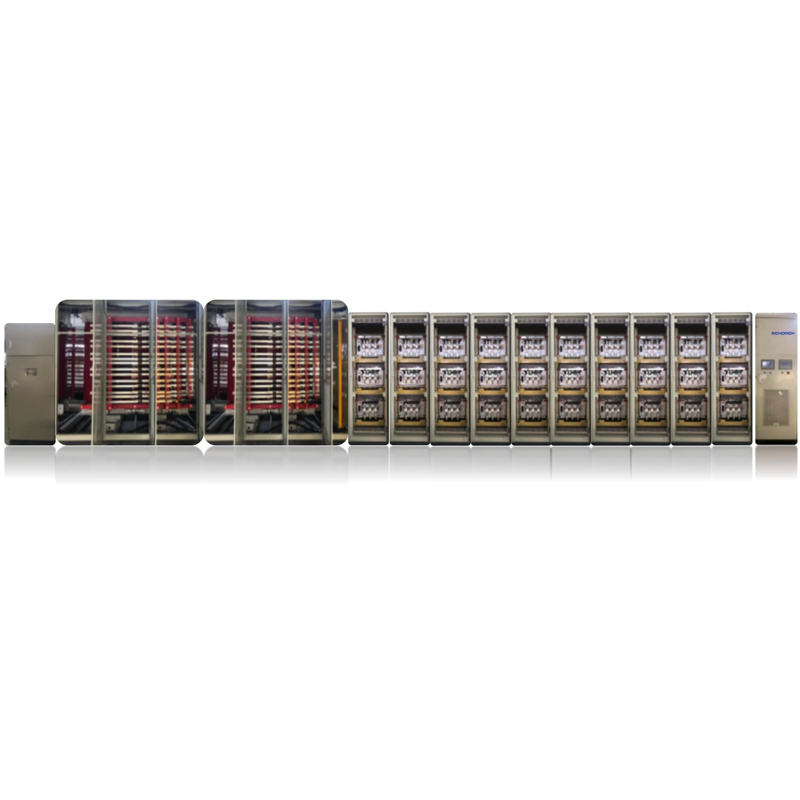

Интеллектуальная система электропривода

Интеллектуальная система электропривода -

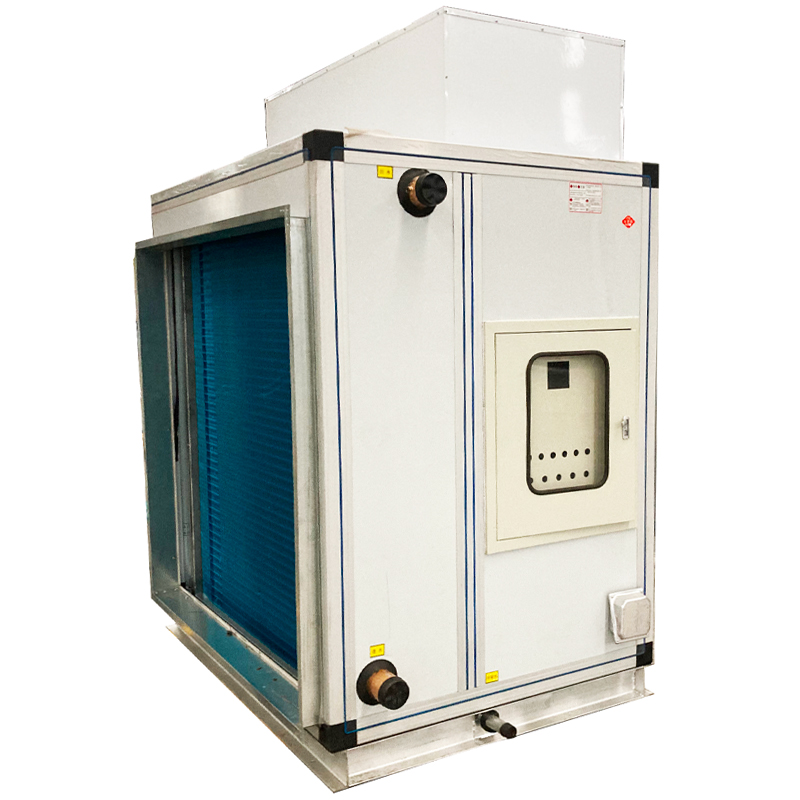

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Schorch-HSVG-6_10

Schorch-HSVG-6_10 -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

SCMOD16-Z

SCMOD16-Z -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Связанный поиск

Связанный поиск- Высококачественный производитель систем хранения энергии ESS для ветроэнергетики

- Звено постоянного тока

- Высококачественные установки для обслуживания высоковольтных инверторов

- Производитель компрессорных инверторов OEM

- Накопительные системы ESS для ветроэнергетики

- Высококачественное устройство плавного пуска 15 кВт

- Завод OEM по производству частотно-регулируемых приводов для двигателей

- Покупка завода по производству SVC для энергетики

- Купить заводы с высоковольтными инверторами для нефтехимической промышленности

- Завод современной компонентной базы для высоковольтных преобразователей частоты OEM