Завод для высокого качества статический тиристорный компенсатор реактивной мощности завод

Когда говорят о статический тиристорный компенсатор реактивной мощности, многие сразу думают о зарубежных брендах, но у нас в АО 'Шорч Электрик' уже лет пять делаем установки, которые в металлургии работают без сбоев. Часто сталкиваюсь с тем, что клиенты гонятся за дешёвыми решениями, а потом сетуют на скачки напряжения — а ведь именно наш подход к балансировке реактивной мощности позволяет избежать таких проблем, хоть и требует более тщательной настройки тиристорных блоков.

Почему именно статические компенсаторы на тиристорах

В начале 2000-х мы пробовали собирать компенсаторы на механических контакторах, но в цементной промышленности, где нагрузки меняются резко, они постоянно выходили из строя. Перешли на тиристорные схемы — и сразу увидели разницу: скорость отклика в пределах 10-20 миллисекунд против 100+ у старых моделей. Конечно, пришлось переучивать персонал, но сейчас даже на сайте https://www.schorch.com.ru есть раздел с расчётами, где видно, как наши системы снижают потери в сетях.

Однажды на металлургическом комбинате в Челябинске поставили экспериментальный компенсатор реактивной мощности — изначально заказчик сомневался, потому что тиристоры грелись сильнее ожидаемого. Пришлось дорабатывать охлаждение: добавили принудительную вентиляцию и изменили layout теплоотводов. Сейчас эта установка работает уже три года, и по данным их энергетиков, коэффициент мощности держится на 0.95-0.98.

Если говорить о стандартах, то наша продукция соответствует IEC, но лично я всегда проверяю дополнительные параметры вроде гармонических искажений — иногда в спецификациях пишут одно, а на деле при несимметричных нагрузках появляются высшие гармоники. Именно поэтому в АО 'Шорч Электрик' мы тестируем все статические компенсаторы на реальных промышленных объектах, а не только в лаборатории.

Сложности при интеграции в существующие сети

Частая ошибка — пытаться впихнуть тиристорный компенсатор в старую распределительную подстанцию без модернизации защит. Как-то раз на нефтехимическом заводе в Омске мы столкнулись с тем, что их релейная защита срабатывала ложно из-за помех от тиристоров. Пришлось ставить дополнительные фильтры и перепрограммировать контроллер — сейчас в компании даже внесли это в типовые рекомендации для сложных объектов.

Ещё момент: многие недооценивают важность точных измерений перед установкой. Мы всегда требуем данные по КЗ сети и графикам нагрузок — без этого тиристорный компенсатор реактивной мощности может работать неоптимально. Были случаи, когда клиенты присылали усреднённые цифры, а потом удивлялись, почему экономия ниже расчётной.

Кстати, про низкоуглеродные решения из описания АО 'Шорч Электрик' — это не просто маркетинг. Когда мы ставим компенсаторы на цементных заводах, снижение потребляемой мощности на 15-20% напрямую сокращает выбросы. Но чтобы это работало, нужно правильно настроить алгоритмы переключения тиристорных групп под изменяющуюся нагрузку печей.

Особенности производства и контроль качества

На нашем заводе сборку статический тиристорный компенсатор начинают с тестирования каждого тиристора на импульсные перегрузки — не все поставщики это понимают, но мы отбраковываем до 5% партий даже при сертификации по ISO9001. Помню, как в 2019 году пришлось менять китайского поставщика из-за плавающего параметра di/dt, хотя по документам всё было идеально.

Сварка теплоотводов — отдельная история. Раньше делали на автоматической линии, но для мощных компенсаторов перешли на ручную аргонодуговую сварку с последующим контролем ультразвуком. Да, дороже, но зато нет микротрещин, которые проявляются через полгода работы при вибрациях.

Система мониторинга — мы используем собственную разработку с возможностью прогнозирования износа тиристоров. Недавно добавили анализ формы тока в реальном времени, что позволяет предсказывать необходимость обслуживания до возникновения критических ситуаций. Кстати, эти наработки сейчас интегрируем в интеллектуальные системы электропитания для энергетических компаний.

Реальные кейсы и уроки

На одной ТЭЦ под Красноярском ставили компенсатор для работы с дуговыми печами — изначально рассчитали всё по textbook, но на практике оказалось, что коммутационные перенапряжения выше расчётных. Пришлось экранировать силовые шины и добавлять RC-цепи. Теперь этот опыт используем во всех проектах для энергетики.

А вот неудачный пример: в 2018 году пытались сделать компактный компенсатор реактивной мощности для тесного помещения на судоверфи. Сэкономили на охлаждении — и через два месяца тиристоры начали отказывать из-за перегрева. Вывод: никогда нельзя игнорировать тепловые расчёты, даже если заказчик торопит.

Сейчас в АО 'Шорч Электрик' для металлургических предприятий мы комплектуем компенсаторы дополнительными датчиками температуры на каждом силовом модуле — данные выводятся в SCADA-систему. Это дороже, но зато предотвратило несколько потенциальных аварий на прокатных станах.

Перспективы и развитие технологии

Сейчас экспериментируем с SiC-тиристорами — они дают меньшие потери, но пока дороже традиционных. Для особо ответственных объектов в нефтехимии уже поставляем гибридные решения, где часть модулей на новых полупроводниках.

Из интересного: недавно начали использовать машинное обучение для прогнозирования реактивных нагрузок в цементной промышленности — алгоритм анализирует исторические данные и заранее переключает ступени компенсатора. Пока работает в тестовом режиме, но первые результаты обнадёживают.

Если говорить о трендах, то будущее за интеграцией статический тиристорный компенсатор с системами учёта энергии — мы уже ведём переговоры с несколькими энергокомпаниями о создании унифицированных протоколов обмена данными. Это позволит не только компенсировать реактивную мощность, но и участвовать в регулировании частоты в сети.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

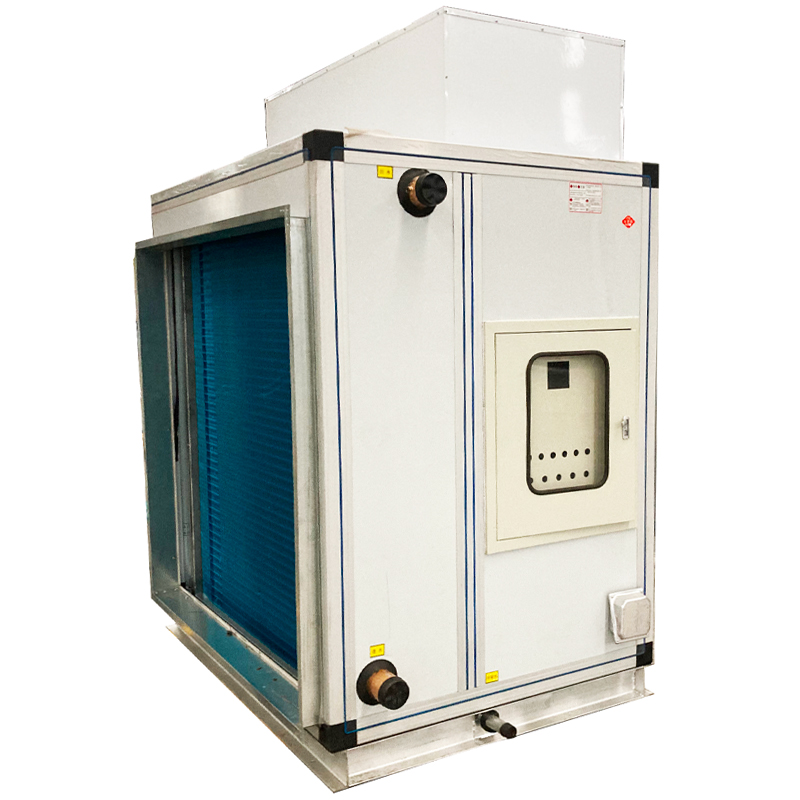

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

SCMOD16-Z

SCMOD16-Z -

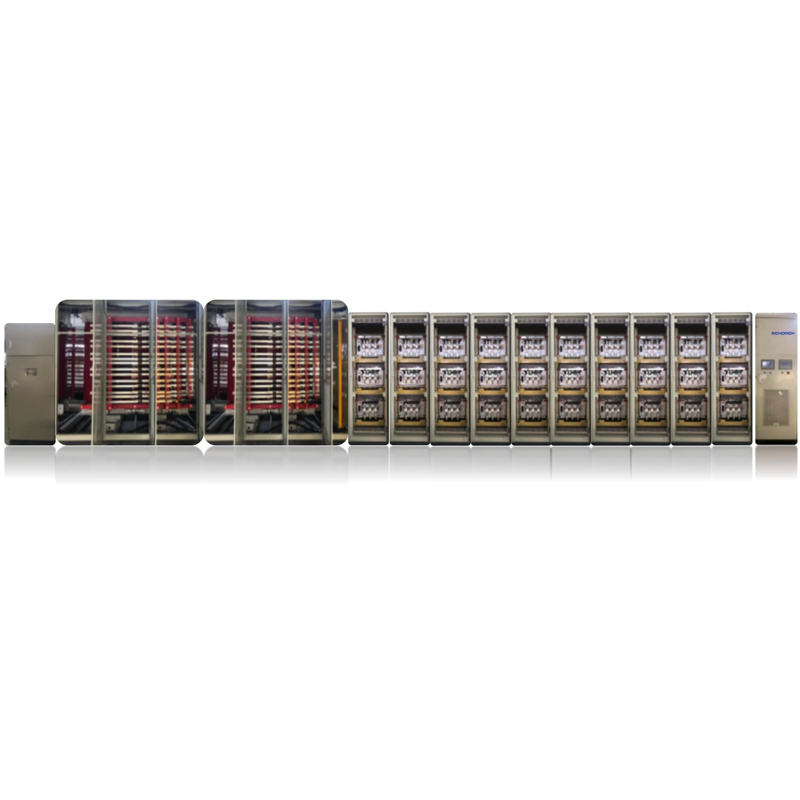

Компенсатор статических колебаний

Компенсатор статических колебаний -

Специальный высоковольтный инвертор для горнодобывающей промышленности

Специальный высоковольтный инвертор для горнодобывающей промышленности -

SCMOD 10G

SCMOD 10G -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

SCMOD15-WP

SCMOD15-WP -

SCMOD15-D3

SCMOD15-D3 -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

Интеллектуальная система электропривода

Интеллектуальная система электропривода

Связанный поиск

Связанный поиск- Высококачественные заводы по производству преобразователей частоты для регулирования скорости вращения двигателя

- Высококачественные производители высоковольтных инверторов для компрессоров

- Инвертор

- Высококачественные заводы по производству компенсаторов SVG для управления реактивной мощностью

- Купить высоковольтный инвертор INVT

- Высококачественный завод по производству модульных систем ESS для энергетической инфраструктуры

- Устройства плавного пуска по низким ценам в Китае

- Производители низковольтных приводов для управления двигателями в Китае

- Заводы по производству устройств плавного пуска 3ф 220В в Китае

- Низковольтные приводы для управления электродвигателями