Завод высоковольтных инверторов в наличии

Когда слышишь 'завод высоковольтных инверторов в наличии', первое, что приходит в голову — это готовая к отгрузке продукция на складе. Но на практике всё сложнее: наличие часто означает не просто физическое присутствие оборудования, а готовность всей технологической цепочки — от тестов до документации. Многие ошибочно полагают, что достаточно найти поставщика с пометкой 'в наличии', и через неделю инвертор заработает на объекте. Увы, так бывает редко.

Что скрывается за 'наличием' на самом деле

В нашей отрасли 'наличие' — понятие растяжимое. Например, у АО 'Шорч Электрик' (https://www.schorch.com.ru) высоковольтные инверторы могут числиться в наличии, но это не значит, что они стоят на полке в сборе. Часто это означает, что собраны ключевые модули, проведены базовые испытания, и остаётся только адаптировать систему под конкретные параметры заказчика. Я сам сталкивался с ситуациями, когда клиент требовал отгрузку 'здесь и сейчас', а в итоге приходилось ждать три недели — пока настроим систему управления под его технологический процесс.

Особенно критичен момент с сертификатами. У 'Шорч Электрик' продукция соответствует ISO9001 и CE, но для некоторых объектов, например в нефтехимии, требуется дополнительная валидация по взрывозащите. И если этого не учесть при заказе 'готового' инвертора, проект встанет на стадии монтажа. Один раз мы чуть не сорвали сроки из-за того, что забыли уточнить требование по климатическому исполнению для Сибири — инвертор-то был в наличии, но пришлось переделывать шкаф управления.

Ещё нюанс: наличие часто касается базовых моделей. Если нужна кастомизация — добавление специфических интерфейсов связи или особых режимов работы, сроки сдвигаются. Но тут уже вопрос к планированию: опытные инженеры всегда заранее запрашивают опросные листы и сверяют их с тем, что реально есть на складе завода.

Почему Шорч Электрик — не случайный игрок на этом рынке

Компания АО 'Шорч Электрик' не первый год занимается разработкой преобразователей, и их подход к 'наличию' мне импонирует. Они не просто хранят оборудование, а держат на складе предварительно собранные и протестированные узлы. Это ускоряет итоговую сборку. Например, их высоковольтные инверторы для цементной промышленности часто поставляются в модульном исполнении — силовую часть можно отгрузить почти сразу, а систему управления дособрать под проект.

Важно и то, что они сами разрабатывают и производят преобразователи, а не просто перепродают. Это значит, что при возникновении проблем на объекте можно быстро получить замену компонентов — они не зависят от сторонних поставщиков. Я помню случай на металлургическом комбинате, где сгорел один из IGBT-модулей. Инвертор был из наличия, и Шорч оперативно прислали новый модуль — потому что свои производственные линии.

Их низкоуглеродные решения тоже заслуживают внимания. Например, инверторы с рекуперацией энергии — они не просто есть в наличии, но уже адаптированы под типовые задачи в энергетике. Мы как-то ставили такой на насосную станцию, и заказчик сначала сомневался, но после первого же месяца эксплуатации увидел снижение энергопотребления на 12%.

Типичные ошибки при выборе 'готового' инвертора

Самая частая ошибка — не проверить, что значит 'в наличии' у конкретного поставщика. Однажды мы работали с компанией, которая обещала отгрузку за 10 дней. Оказалось, что инвертор физически был на складе, но без ПО и сетевых конфигураций. В итоге ждали больше месяца.

Другая проблема — несоответствие параметров. Высоковольтные инверторы — не универсальные устройства. Например, для мельниц в цементной промышленности нужен особый пусковой момент, а для насосов — плавное регулирование. Если брать первое попавшееся 'в наличии' без анализа характеристик, можно получить оборудование, которое либо не потянет нагрузку, либо будет работать неэффективно.

И ещё: наличие документации. Был у меня печальный опыт, когда инвертор приехал без полного пакета документов для сертификации Ростехнадзора. Пришлось самостоятельно собирать недостающие протоколы испытаний. Теперь всегда требую предварительно высылать примеры документов — даже если оборудование есть в наличии.

Как мы интегрируем инверторы в действующие системы

Интеграция — это не просто подключение кабелей. Например, при внедрении инверторов Шорч в систему управления цементного завода пришлось переписывать часть алгоритмов ПЛК. Оборудование было в наличии, но его коммуникационные модули использовали Profinet, а на объекте был Modbus TCP. К счастью, у Шорч гибкая архитектура — заменили модуль связи за два дня.

Ещё важно учитывать качество питающей сети. Один раз мы поставили инвертор 'как есть' из наличия, а на объекте были постоянные провалы напряжения. Пришлось дополнительно ставить дроссели и фильтры — которых изначально не было в комплекте. Теперь всегда делаем замеры качества электроэнергии перед поставкой.

Пусконаладка — отдельная история. Даже если завод высоковольтных инверторов поставляет устройство полностью готовым, без адаптации ПИД-регуляторов под конкретный механизм не обойтись. Мы обычно закладываем на это минимум неделю — особенно для сложных приводов типа шаровых мельниц.

Перспективы и что ждать от рынка

Сейчас всё чаще запрашивают инверторы с возможностью интеграции в IIoT. У Шорч уже есть такие решения — их интеллектуальные системы электропитания могут отдавать данные в облако. Но пока эти опции редко есть в 'наличии' в полном смысле слова — чаще под заказ.

Энергоэффективность становится ключевым фактором. Заказчики готовы ждать кастомизированные решения, если это даст существенную экономию. Например, инверторы с функцией энергосбережения для вентиляторов — их стали заказывать даже те, кто раньше брал простейшие частотники.

Думаю, в будущем понятие 'в наличии' будет эволюционировать в сторону конфигурируемых систем. То есть на складе будут базовые платформы, которые можно быстро адаптировать под 80% задач. Это сократит сроки поставки без потери качества. И такие компании, как АО 'Шорч Электрик', с их опытом в разработке и производстве, здесь в выигрышной позиции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Schorch-ESVG

Schorch-ESVG -

SCMOD15-SP

SCMOD15-SP -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

SCMOD15-D3

SCMOD15-D3 -

Интеллектуальная система электропривода

Интеллектуальная система электропривода -

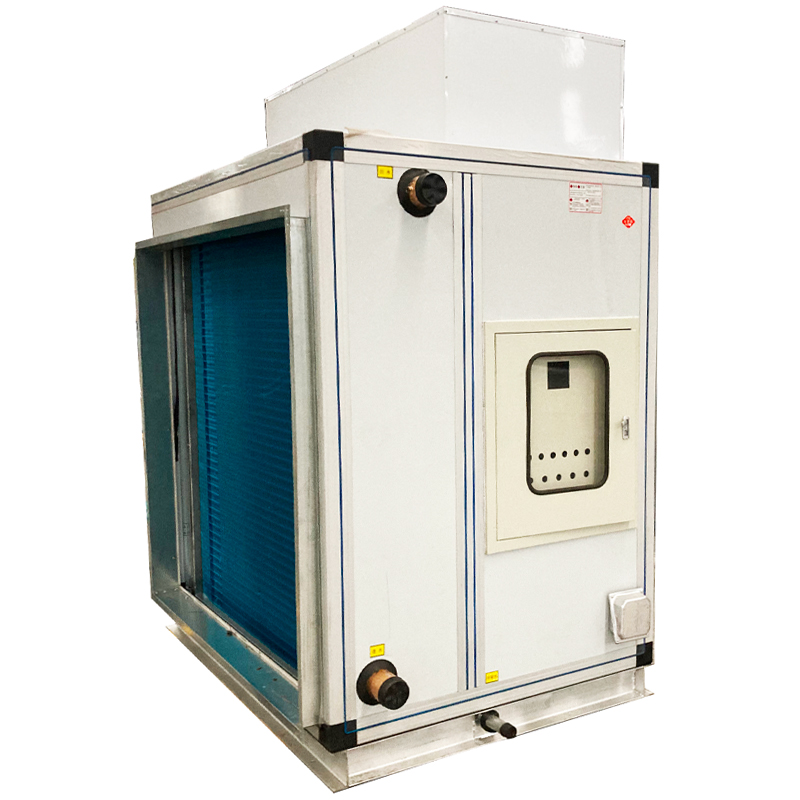

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Компенсатор статических колебаний

Компенсатор статических колебаний -

SCMOD15-WP

SCMOD15-WP -

Schorch-CSVG-6_10

Schorch-CSVG-6_10

Связанный поиск

Связанный поиск- Преобразователь частоты высокого напряжения для больших нагрузок

- Производство компенсаторов SVG для улучшения качества электроэнергии в Китае

- Высококачественные заводы по производству низковольтных преобразователей частоты

- Производитель промышленных систем хранения энергии

- Производители OEMSVC (статических компенсаторов переменного напряжения)

- OEM-производители статических реактивных компенсаторов SVC

- Завод по производству высококачественных частотно-регулируемых приводов

- Мягкий стартер 380 завод в Китае

- упп устройство плавного пуска

- Заводы по производству статических компенсаторов переменной мощности в Китае