Генерация статического тиристорного компенсатора реактивной мощности

Когда речь заходит о статических компенсаторах, многие сразу представляют себе нечто вроде волшебной таблетки для сетей — подключил и забыл. Но на практике с тиристорными системами всё сложнее: тут и гармоники, и тепловые режимы, и та самая пресловутая 'мёртвая зона' управления, о которой в учебниках пишут одной строкой, а в реальности она выливается в часы подбора углов отсечки.

Принцип работы и подводные камни

Возьмём классическую схему TCR+FC — тиристорно-управляемый реактор с фиксированными конденсаторами. Казалось бы, ничего сложного: регулируем ток через реактор тиристорами, компенсируем реактивную мощность. Но вот момент коммутации... Помню, на подстанции в Череповце пришлось переделывать систему охлаждения тиристорных ключей — заводские радиаторы не справлялись с бросками тока при частых переключениях.

Особенно проблемными оказываются режимы работы при несимметричных нагрузках. Трёхфазные компенсаторы иногда ведут себя непредсказуемо — одна фаза уходит в ёмкостной режим, другая продолжает индуктивную компенсацию. Приходится добавлять датчики тока нулевой последовательности, хотя изначально в проекте их не было.

Кстати, о гармониках — многие забывают, что сами тиристоры генерируют высшие гармоники. Приходится ставить фильтры, но их настройка это отдельная история. На одном из объектов АО 'Шорч Электрик' пришлось менять схему фильтрующих контуров три раза, пока не добились приемлемого КНИ.

Практические кейсы внедрения

На металлургическом комбинате в Липецке ставили наш компенсатор для дуговой печи. Там главной проблемой оказалась не столько реактивная мощность, сколько фликер — мерцание светового потока. Пришлось дорабатывать алгоритм управления, вводить прогнозирование нагрузки.

Интересный случай был на цементном заводе — там компенсатор работал в паре с частотными преобразователями. Выяснилось, что ШИМ-преобразователи сами создают реактивные токи специфической формы. Стандартные алгоритмы не справлялись, разрабатывали гибридную систему управления.

А вот на нефтехимическом предприятии в Уфе отказались от классической TCR-схемы — слишком сложная система охлаждения требовалась для взрывоопасной зоны. Применили TSC — тиристорно-коммутируемые конденсаторы, хотя это и менее гибкое решение.

Ошибки проектирования и их последствия

Самая распространённая ошибка — недооценка тепловых режимов. Тиристоры греются не только от рабочего тока, но и от коммутационных потерь. На одном из ранних проектов мы поставили тиристоры с запасом по току 20%, но не учли частоту переключений — через полгода пришлось менять весь силовой модуль.

Ещё момент — выбор системы контроля. Сначала пытались экономить на датчиках напряжения, использовали обычные трансформаторы. Погрешность измерения приводила к тому, что компенсатор иногда 'перерегулировал', создавая избыточную ёмкостную мощность.

Недавний пример с модернизацией подстанции в Татарстане — там заказчик требовал универсальности оборудования. В итоге получился компромиссный вариант, который хоть и работает, но не раскрывает всех возможностей статического тиристорного компенсатора.

Вопросы энергоэффективности и стандартов

Сертификация по МЭК — это отдельная головная боль. Особенно требования к электромагнитной совместимости. Наш последний проект для АО 'Шорч Электрик' проходил испытания дольше, чем монтировался на объекте.

Сейчас много говорят про низкоуглеродные решения. Но мало кто учитывает, что сам компенсатор — потребитель энергии. Система охлаждения, управляющая электроника... В итоге КПД всего устройства иногда оказывается ниже ожидаемого.

Интересно, что по стандарту ISO9001 требуется документировать каждый режим работы. Приходится описывать даже аварийные ситуации, которые в теории никогда не должны произойти. Но это дисциплинирует — находишь слабые места на этапе проектирования.

Перспективы развития технологии

Сейчас экспериментируем с полностью транзисторными схемами на IGBT. Дороже, но даёт больше возможностей для точного управления. Правда, с тепловыделением проблемы остаются — может, стоит вернуться к тиристорам, но по новой технологии?

Вижу перспективу в гибридных системах — часть мощности компенсируется тиристорными схемами, часть — вращающимися машинами. Особенно для объектов с резкопеременными нагрузками.

Кстати, о цифровизации — пытались внедрить 'умные' алгоритмы прогнозирования нагрузки на основе нейросетей. Пока результаты спорные: в лаборатории работает отлично, на реальном объекте — сбоит из-за помех в измерительных цепях.

В целом, генерация статических компенсаторов продолжает развиваться, но главный вызов сейчас — не в схемотехнике, а в алгоритмах управления. Нужно учитывать всё: от температуры охлаждающей жидкости до прогноза нагрузки на сутки вперёд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

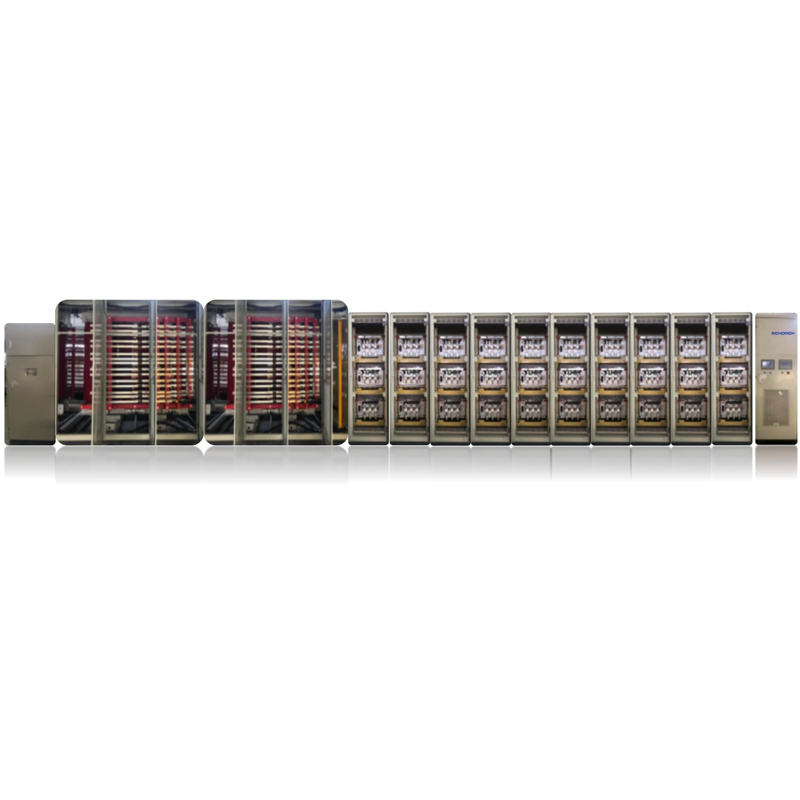

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

SCMOD16-Z

SCMOD16-Z -

Schorch-SVG35IN

Schorch-SVG35IN -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

SCMOD 10G

SCMOD 10G -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

SCMOD15-SP

SCMOD15-SP -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности

Связанный поиск

Связанный поиск- Высококачественные заводы по производству высоковольтных статических генераторов реактивной мощности

- Высококачественные производители модульных систем хранения энергии для гибридных сетей

- Заводы по производству высоковольтных частотно-регулируемых приводов в Китае

- Промышленный инвертор высокого напряжения

- Высококачественные высоковольтные инверторы Siemens

- Производитель высоковольтного инвертора OEM Siemens

- Высококачественный завод по производству частотно-регулируемых приводов для двигателей

- упп устройство плавного пуска

- Производители преобразователей частоты для регулирования скорости вращения двигателя

- Производители высоковольтных инверторов для электроэнергетики в Китае