Высокое качество статический тиристорный компенсатор реактивной мощности

Когда слышишь про статический тиристорный компенсатор реактивной мощности, первое, что приходит в голову — это якобы панацея от всех проблем с cos φ. Но на практике часто оказывается, что заявленные 95% КПД достигаются только в идеальных лабораторных условиях. Помню, как на одном из металлургических комбинатов под Челябинском мы столкнулись с парадоксом: компенсатор формально работал, но гармоники в сети только усиливались.

Что скрывается за 'высоким качеством' в реальных условиях

Говоря о качестве, многие производители забывают упомянуть, как их оборудование ведет себя при скачках напряжения свыше 110%. Мы в АО 'Шорч Электрик' специально тестируем все тиристорные компенсаторы на имитаторе аварийных режимов — тот случай, когда сертификат ISO9001 действительно подтверждается жесткими проверками.

Особенно критичен момент переходных процессов. В цементной промышленности, например, частые пуски дробильных установок создают такие колебания реактивной мощности, что обычные компенсаторы просто не успевают реагировать. Приходится дополнительно ставить фильтры высших гармоник, хотя изначально в проекте их не предусматривали.

Интересный момент с охлаждением — жидкостные системы показывают себя лучше воздушных, но только если соблюдается чистота теплоносителя. На нефтехимическом предприятии в Уфе как-раз из-за этого вышли из строя силовые ключи. Пришлось переходить на двухконтурную систему с дополнительными фильтрами.

Практические сложности при интеграции в существующие сети

Никогда не понимал, почему некоторые коллеги игнорируют анализ существующей кабельной разводки. Казалось бы, мелочь — но именно сечение шин 0,4 кВ часто становится 'бутылочным горлышком' для компенсаторов. Особенно если речь идет о модернизации старых подстанций.

В энергетике вообще отдельная история — там защита должна быть на уровне выше, чем само оборудование. Как-то раз видел, как статический компенсатор выходил в разнос из-за ложного срабатывания релейной защиты. Теперь всегда настаиваю на дублировании алгоритмов управления.

Металлургические предприятия — это отдельный вызов. Там и пыль, и вибрации, и температурные перепады. Стандартные корпуса не выдерживают — приходится разрабатывать усиленные исполнения. Кстати, именно для таких случаев мы в АО 'Шорч Электрик' сделали специальную модификацию с классом защиты IP54.

Экономика против надежности: вечный компромисс

Часто заказчики требуют 'самое дешевое решение', а потом удивляются, почему через полгода компенсатор требует ремонта. Хотя если посчитать стоимость простоя оборудования — становится ясно, что лучше сразу ставить надежную технику.

Особенно показательны расчеты окупаемости для насосных станций. Там где обычный компенсатор окупается за 2-3 года, наши решения с интеллектуальным управлением показывают результат за 1,5 года. Но объяснить это технологам бывает сложно — они привыкли считать только первоначальные инвестиции.

Интересно, что в низковольтных сетях экономия иногда оказывается призрачной. Как-то проводили замеры на заводе ЖБИ — оказалось, что установка дополнительных конденсаторов на 0,4 кВ дает больший эффект, чем дорогой высоковольтный компенсатор. Пришлось полностью пересматривать концепцию.

Нюансы настройки и адаптации под конкретное производство

Самая большая ошибка — пытаться настроить компенсатор реактивной мощности по шаблону. Каждое предприятие имеет уникальный график нагрузок. Например, в прокатном цехе пиковые нагрузки длятся секунды, а в химическом производстве — минуты.

Запомнился случай на алюминиевом заводе, где из-за специфики работы выпрямителей возникали гармоники нечетных порядков. Пришлось разрабатывать специальные алгоритмы компенсации — стандартные решения просто не справлялись.

Сейчас все чаще требуются системы с возможностью удаленного мониторинга. Но здесь есть подвох — чем сложнее система диагностики, тем больше точек отказа. Приходится искать баланс между функциональностью и надежностью. В наших последних разработках для АО 'Шорч Электрик' это учтено — оставили только действительно необходимые диагностические функции.

Перспективы и ограничения технологии

Многие ждут прорыва в силовой электронике, но на мой взгляд, основные улучшения сейчас происходят в области алгоритмов управления. Современные процессоры позволяют реализовать такие схемы компенсации, о которых раньше можно было только мечтать.

Однако есть и физические ограничения. Скорость переключения тиристоров имеет предел, да и потери на коммутацию никуда не делись. Интересно, появятся ли когда-нибудь полупроводниковые ключи с принципиально другими характеристиками.

Что действительно меняется — это требования к энергоэффективности. Сейчас даже на старых предприятиях стали обращать внимание на полные потери, а не только на cos φ. Это радует, потому что заставляет разрабатывать действительно сбалансированные решения. Как раз в этом направлении мы и работаем в АО 'Шорч Электрик', особенно в рамках низкоуглеродных инициатив.

Выводы, которые не пишут в рекламных буклетах

Главный урок за все годы работы — не бывает универсальных решений. Даже самый качественный статический тиристорный компенсатор может оказаться бесполезным, если его неправильно интегрировать в систему.

Еще один важный момент — персонал. Видел случаи, когда прекрасно работающее оборудование выводили из строя из-за элементарного непонимания принципов работы. Теперь всегда настаиваю на обязательном обучении обслуживающего персонала.

И да — никогда не экономьте на измерительном оборудовании. Лучше иметь простой компенсатор с точной системой мониторинга, чем суперсовременный аппарат с посредственными датчиками. Это та истина, которая подтверждается каждый раз, когда приходится разбираться с очередной 'необъяснимой' проблемой в работе компенсационной установки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

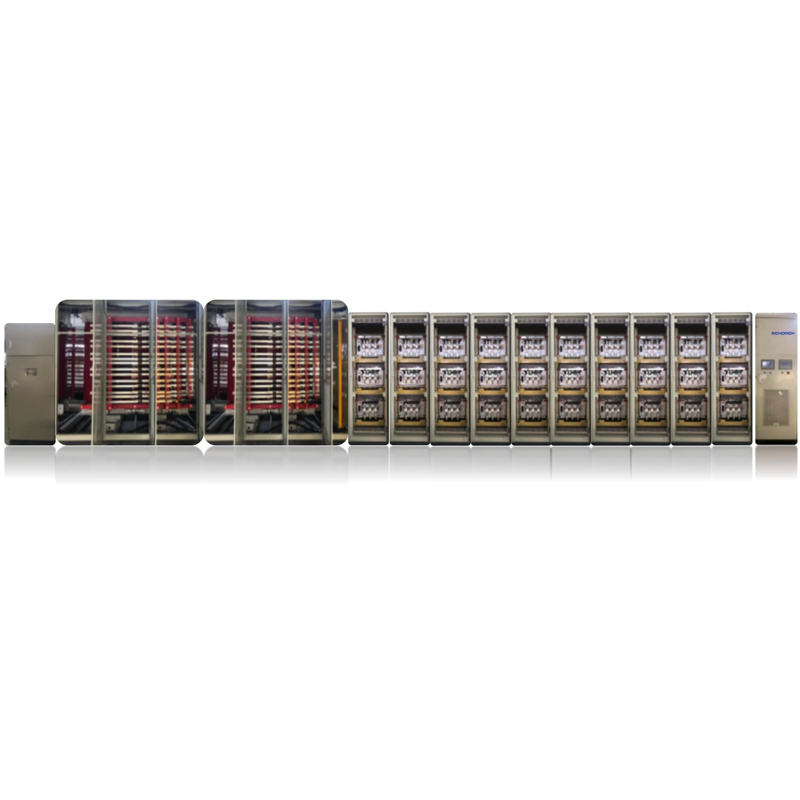

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

SCMOD15-WP

SCMOD15-WP -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

SCMOD15-D3

SCMOD15-D3 -

SCMOD16-Z

SCMOD16-Z -

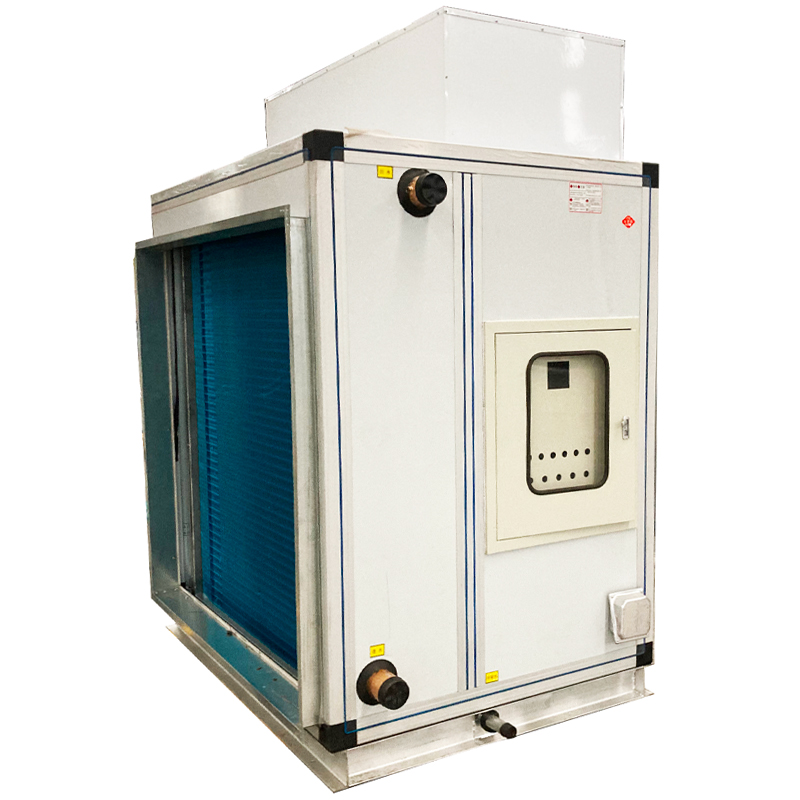

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения

Связанный поиск

Связанный поиск- Производитель вв пч invt купить

- OEM-производитель компенсаторов SVC для электросетей

- Обслуживание высоковольтных преобразователей частоты

- OEM-производитель высокоэффективных компенсаторов реактивной мощности SVC

- Производитель высоковольтных инверторов Siemens в Китае

- Производитель OEMABB ACS5000

- Высококачественные заводы по производству инверторов 6 кВ

- Завод по покупке высоковольтного преобразователя напряжения инверторы на складе завода

- Системы SVC для электроподстанций

- Купить высоковольтные инверторы ABB завод