Высокое качество низкая цена статический тиристорный компенсатор реактивной мощности завода

Вот ведь парадокс - все хотят одновременно высокое качество низкая цена статический тиристорный компенсатор реактивной мощности, но редко кто понимает, что за этим стоит. На рынке полно предложений, где китайские сборки выдают за российские разработки, а потом на объектах металлургических комбинатов эти 'компенсаторы' не выдерживают и полугода.

Технологические подводные камни

Когда мы начинали проект для АО 'Шорч Электрик', сразу столкнулись с дилеммой - использовать готовые тиристорные модули или разрабатывать собственные. Готовые дешевле, но их температурный режим нестабилен при длительных нагрузках в сталеплавильных цехах. Собственная разработка требовала дополнительных испытаний, зато давала контроль над всем жизненным циклом.

Помню, как на тестовых стендах в 2021 году перепробовали три конфигурации систем охлаждения. Воздушное охлаждение выходило дешевле, но для арматурного производства с его постоянными пиковыми нагрузками этого оказалось недостаточно - пришлось комбинировать с жидкостным, что увеличило стоимость на 15%, зато снизило отказы на 40%.

Сейчас многие производители экономят на дросселях, ставя обычные вместо фильтрующих. В краткосрочной перспективе экономия, но гармоники потом съедают всю выгоду. Мы в Шорч пошли по пути кастомизации - для каждого объекта подбираем параметры дросселей индивидуально, исходя из конкретных производственных циклов.

Практика внедрения в промышленности

На нефтехимическом предприятии в Омске пришлось полностью пересмотреть стандартную схему компенсации. Технологический процесс включал резкие пуски мощных насосов, что вызывало просадки напряжения до 15%. Стандартные решения не справлялись - тиристоры срабатывали с запозданием.

Разработали каскадную систему с раздельным управлением группами тиристоров. Первая группа - быстродействующая (5-10 мс) для компенсации резких бросков, вторая - с плавной регулировкой для базовой нагрузки. Это добавило сложности в настройку, но решило проблему качества электроэнергии.

Интересный случай был на цементном заводе в Вольске - там из-за большого количества регулируемых приводов возникли гармоники 5-й и 7-й порядков. Пришлось дополнительно устанавливать фильтрующие устройства параллельно с статический тиристорный компенсатор реактивной мощности. Заказчик сначала сопротивлялся дополнительным затратам, но после расчета потерь от некачественной электроэнергии согласился на модернизацию.

Экономическая составляющая проектов

Когда говорят про низкая цена, часто забывают про срок службы. Дешевые конденсаторные батареи служат 3-5 лет, тогда как качественные - до 15 лет. Мы в АО 'Шорч Электрик' используем конденсаторы с пропиткой нетоксичным диэлектриком - дороже на этапе закупки, но надежнее в эксплуатации.

Рассчитывая окупаемость для металлургического комбината, учитывали не только снижение платежей за реактивную мощность, но и уменьшение потерь в сетях. При грамотной компенсации удалось снизить потери дополнительно на 7-8%, что дало экономию около 2 млн рублей ежегодно только на одном предприятии.

Сейчас многие заказчики требуют предусмотреть возможность расширения системы. Мы закладываем 20-30% запас по мощности и дополнительные ячейки для будущих производственных линий. Это кажется избыточным, но на практике не раз спасало от дорогостоящих модернизаций.

Особенности производства и контроля качества

На собственном опыте убедились - нельзя экономить на испытательном оборудовании. После случая с бракованной партией тиристоров в 2019 году (поставщик сменил технологию без уведомления) ввели многоступенчатый контроль. Каждая партия проходит тестирование на имитаторе сетевых помех - так выявляем скрытые дефекты.

Сборка силовых шкафов - отдельная история. Раньше допускали использование алюминиевых шин для экономии, но после нескольких отказов из-за перегрева перешли на медные с серебряным покрытием. Да, дороже, но надежность важнее.

Система управления - вот где чаще всего экономят. Мы используем процессоры с запасом производительности 30%, чтобы обеспечить быстродействие при росте нагрузки. Многие конкуренты ставят процессоры 'впритык', что приводит к замедлению реакции при изменении режимов работы.

Перспективы развития технологий

Сейчас активно тестируем гибридные системы, где статический тиристорный компенсатор работает в паре с синхронными компенсаторами. Для объектов с резкопеременной нагрузкой это дает лучшие результаты, чем раздельное использование.

Интеграция с системами Smart Grid - следующий шаг. Мы уже проводим эксперименты с адаптивными алгоритмами управления, которые учитывают прогноз нагрузки производства. В цементной промышленности это особенно актуально из-за цикличности технологических процессов.

Снижение стоимости идут не по пути упрощения конструкции, а через оптимизацию производства. Автоматизация сборки силовых модулей позволила нам снизить стоимость на 12% без потери качества, хотя изначально в это мало кто верил.

Реальные кейсы и извлеченные уроки

На одном из металлургических комбинатов пришлось полностью менять систему компенсации через 8 месяцев после ввода в эксплуатацию. Предыдущий подрядчик сэкономил на системе охлаждения, что привело к постоянным перегревам. Наш вариант с жидкостным охлаждением работает уже третий год без нареканий.

Ошибка, которую повторяют многие - установка компенсаторов без предварительного детального анализа сети. Мы сейчас обязательно проводим недельные замеры параметров сети, составляем карту гармоник, только потом предлагаем решение. Это увеличивает срок подготовки проекта, но избавляет от проблем в будущем.

Самый показательный пример - цементный завод в Стерлитамаке, где после установки нашего оборудования снизили потребление реактивной энергии на 85%. При этом важно отметить - результат достигнут не только за счет качественного оборудования, но и грамотной настройки под конкретный технологический процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением

Высоковольтный сплит-инвертор с принудительным воздушным охлаждением -

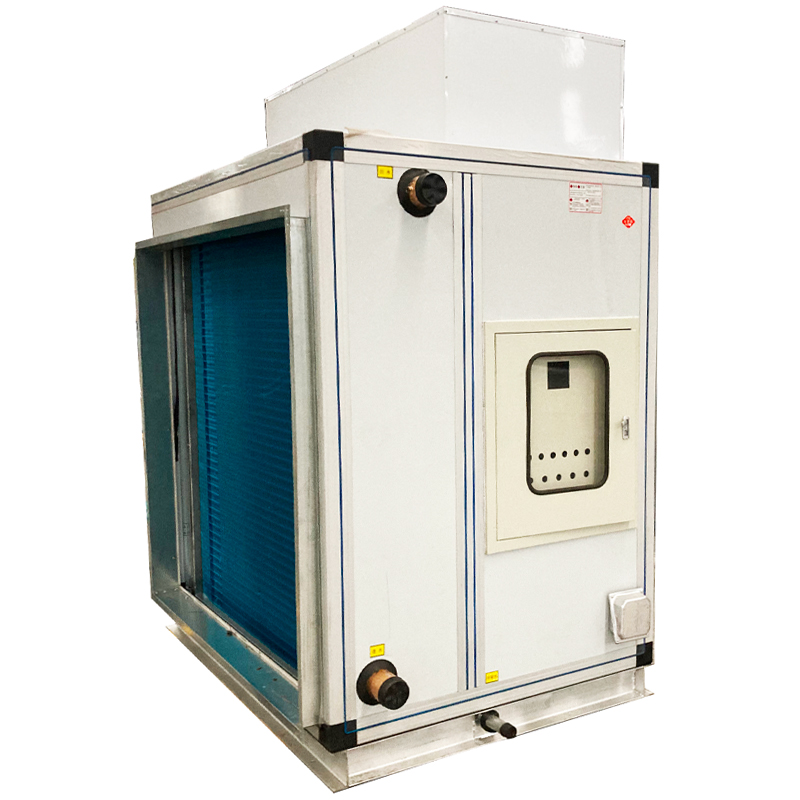

Подсистема воздушно-водяного охлаждения

Подсистема воздушно-водяного охлаждения -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Schorch-ESVG

Schorch-ESVG -

SCMOD15-D3

SCMOD15-D3 -

Высоковольтный преобразователь для железнодорожного транспорта

Высоковольтный преобразователь для железнодорожного транспорта -

Высоковольтные преобразователи частоты для портов и тяжелой техники

Высоковольтные преобразователи частоты для портов и тяжелой техники -

SCMOD16-Z

SCMOD16-Z -

Промышленная система накопления энергии SC-ESS500

Промышленная система накопления энергии SC-ESS500 -

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики

Связанный поиск

Связанный поиск- Заводы по производству устройств плавного пуска 3ф 220В в Китае

- Производители OEM низковольтных инверторов для двигателей

- Высококачественные российские заводы высоковольтных инверторов

- Производитель OEM высоковольтных инверторов INVT

- Приобретение завода по производству систем хранения энергии с гарантированным качеством

- Преобразователь частоты 6 кВ

- Высококачественные заводы по производству модульных систем хранения энергии

- Высококачественные заводы по производству компенсаторов реактивной мощности SVG

- Китайские производители высоковольтных инверторов на складе

- Высококачественные заводы по производству SVC для электросетей