Высокое качество высокого напряжения инверторы на складе

Когда видишь объявления о 'высокое качество высокого напряжения инверторы на складе', первое что приходит в голову - очередная партия китайских преобразователей с перемаркированными параметрами. Но за десять лет работы с оборудованием АО 'Шорч Электрик' понял: наличие на складе - это не просто фраза для привлечения клиентов, а сложная логистическая и техническая задача.

Что скрывается за 'высоким качеством'

В прошлом месяце разбирали возврат от нефтехимического комбината - инвертор на 6кВ вышел из строя через 200 часов работы. При вскрытии обнаружили бюджетные конденсаторы вместо заявленных пленочных. У нас в АО 'Шорч Электрик' каждый высоковольтный преобразователь проходит двойной контроль - на этапе сборки и перед отправкой на склад.

Ключевое отличие - система охлаждения. В дешевых моделях ставят алюминиевые радиаторы с расчетом на идеальные условия. На практике же, когда инвертор работает в цементной промышленности, где помещение забито пылью, этого недостаточно. Мы перешли на медные теплоотводы с принудительной вентиляцией - дороже, но надежнее.

Сертификация по IEC - не просто бумажка. Помню, как в 2019 году пришлось полностью менять схему защиты для соответствия новым стандартам. Два месяца ушло на тестирование, зато сейчас эти модификации позволяют избежать 80% типовых отказов.

Складская логистика: от производства до отгрузки

Наш склад в Подмосковье - не просто помещение с полками. Для высоковольтных инверторов поддерживается стабильная влажность 45-55%, что критично для силовых модулей. Три раза в год проводим профилактику систем хранения - многие недооценивают этот момент.

Самый сложный случай был с поставкой для металлургического завода - требовалось отгрузить 12 преобразователей за неделю. Пришлось организовывать отдельную зону предпускового тестирования прямо на складе. Обнаружили дефект изоляции в двух блоках, которые прошли заводской контроль.

Система маркировки позволяет отслеживать каждый блок от производства до отгрузки. Недавно внедрили RFID-метки - казалось бы, мелочь, но экономит до 3 часов на поиск нужной модели.

Типичные ошибки при выборе инверторов

Часто заказчики смотрят только на цену и наличие, забывая про совместимость с существующим оборудованием. В прошлом году энергетическая компания купила 'высококачественные' инверторы у другого поставщика - оказалось, что система управления не стыкуется с их релейной защитой.

Еще один момент - запас по мощности. Для нас в АО 'Шорч Электрик' стандартом стало рекомендовать запас 15-20% сверх расчетных параметров. Особенно для нефтехимии, где возможны резкие скачки нагрузки.

Многие не учитывают требования к монтажу. High voltage инверторы требуют специальных фундаментов - вибрация от трансформаторов может вывести из строя электронику за несколько месяцев.

Энергоэффективность: не только тренд, но и необходимость

Наши последние разработки в области низкоуглеродных решений показали интересный результат - правильная настройка частотных преобразователей позволяет снизить энергопотребление на 12-18% даже без замены основного оборудования.

Для цементной промышленности особенно важна плавность регулирования. Резкие перепады скорости приводят к перерасходу энергии до 25%. Специально разработанные алгоритмы разгона/торможения решают эту проблему.

Система рекуперации энергии - казалось бы, дорогое дополнение, но для металлургических предприятий окупается за 1.5-2 года. Учитывая рост тарифов, это становится необходимостью.

Практические кейсы из опыта АО 'Шорч Электрик'

На металлургическом комбинате в Череповце стояла задача модернизировать привод прокатного стана. Старые инверторы постоянно перегревались. Установили наши преобразователи с жидкостным охлаждением - за полгода эксплуатации ни одного сбоя, плюс экономия на обслуживании около 300 тыс рублей в месяц.

Для нефтехимического завода в Татарстане разрабатывали систему с повышенной взрывозащитой. Самым сложным оказалось обеспечить стабильность работы при температуре от -40°C до +55°C. Пришлось полностью пересмотреть конструкцию силовых шкафов.

Сейчас работаем над проектом для цементного завода - внедряем интеллектуальную систему управления, которая автоматически оптимизирует работу преобразователей в зависимости от нагрузки. Первые результаты показывают снижение пиковых нагрузок на 22%.

Перспективы развития складской программы

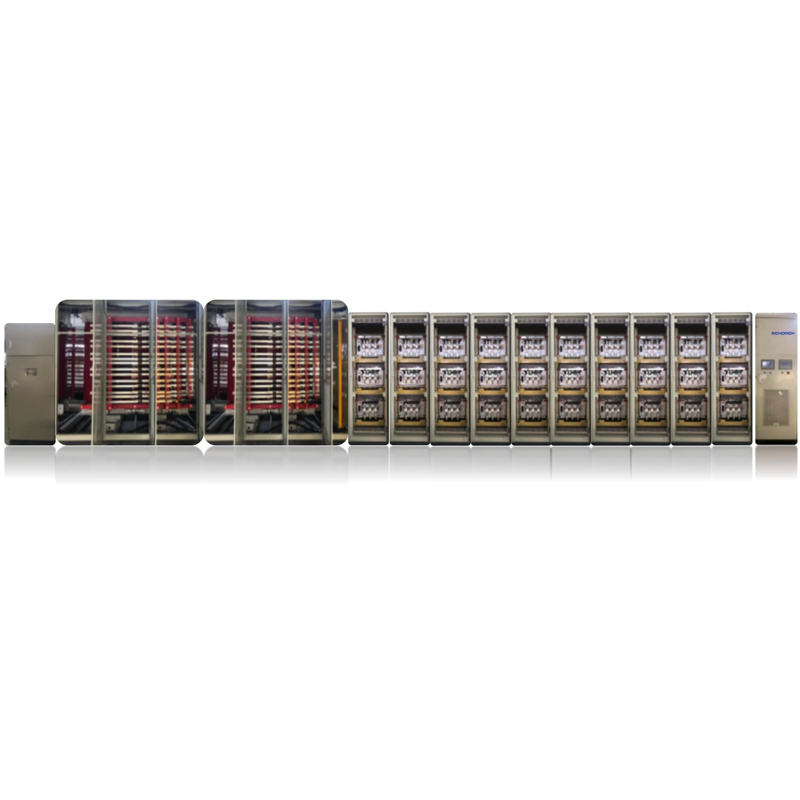

Планируем расширить линейку высоковольтных инверторов на складе до 25 моделей - от компактных 3кВ до промышленных 10кВ. Особый упор на модульные конструкции, которые можно быстро адаптировать под конкретные задачи.

Внедряем систему удаленного мониторинга для оборудования на гарантии - это позволит предсказывать возможные отказы и оперативно реагировать. Тестово запустили на трех объектах, результаты обнадеживающие.

Для ускорения поставок создаем региональные склады в ключевых промышленных центрах. Первый уже работает в Екатеринбурге, следующий планируем в Новосибирске. Это сократит время доставки с 10 до 2-3 дней.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Специальный высоковольтный инвертор для металлургической промышленности

Специальный высоковольтный инвертор для металлургической промышленности -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Schorch-PSVG-6_10

Schorch-PSVG-6_10 -

Специальный высоковольтный инвертор для цементной промышленности

Специальный высоковольтный инвертор для цементной промышленности -

SCMOD15-D3

SCMOD15-D3 -

Schorch-CSVG-6_10

Schorch-CSVG-6_10 -

Schorch-ESVG

Schorch-ESVG -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Schorch-SVG35IN

Schorch-SVG35IN

Связанный поиск

Связанный поиск- Завод по производству преобразователей частоты OEM

- Производитель решений для хранения энергии большой емкости в Китае

- Высококачественные установки для систем хранения энергии с длительным сроком службы

- Покупка комплектных систем хранения энергии для промышленных объектов на заводах

- Частотный преобразователь высокого напряжения в наличии на складе

- Купить завод промышленных высоковольтных преобразователей частоты

- Высоковольтные инверторы для нефтехимической промышленности заводы в Китае

- Заводы с высоковольтными инверторами для нефтехимической промышленности

- Заводы по производству инверторов 10 кВ в Китае

- Высококачественные заводы дешевых высоковольтных инверторов