ВВ ПЧ INVT

Когда слышишь про ВВ ПЧ INVT, первое, что приходит в голову — китайские аналоги против европейских брендов. Но тут всё не так однозначно. Многие ошибочно полагают, что раз это азиатский производитель, значит, надёжность ниже. На деле же INVT давно отработали схемотехнику, особенно в сегменте высоковольтных преобразователей. Хотя, признаю, с первыми их поставками в 2018-м мы намучились — система охлаждения подводила на непрерывных циклах в металлургии.

Опыт внедрения в действующие системы

Помню, на одном из цементных заводов под Казанью ставили INVT вместо списанных Siemens. Местные электрики сначала ворчали, мол, ?недоведённые?. Но после калибровки ШИМ и настройки ПИД-регуляторов под местные конвейеры — заработало как часы. Ключевым оказался момент с адаптацией под старые асинхронные двигатели. INVT здесь показали гибкость, чего не хватало, скажем, у ABB.

Особенно критична была ситуация с высоковольтными преобразователями на печах обжига. Там скачки напряжения до 6,3 кВ выдерживали с запасом. Хотя изначально сомневались — документация у китайцев всегда с ?погрешностями? в спецификациях. Пришлось на месте перепроверять осциллографом гармоники.

С низковольтными моделями проще — их в АО ?Шорч Электрик? дорабатывают под наши сети. Кстати, их сайт https://www.schorch.com.ru выручал не раз — там есть редкие техзаметки по реверс-инжинирингу интерфейсов. Компания, к слову, сама разрабатывает интеллектуальные системы электропитания, так что их мнение по модернизации INVT ценно.

Нюансы сертификации и стандартов

С CE и IEC у INVT исторически сложно. Формально сертификаты есть, но при таможенном оформлении партии в 2021-м всплыли расхождения в протоколах EMI-тестов. Пришлось АО ?Шорч Электрик? подключать своих инженеров для дополнительных испытаний. Выяснилось, что китайцы используют усреднённые значения в отчётах, а не пиковые.

С ISO9001 проще — тут их производство действительно соответствует. Но есть нюанс: их цеха сборки ПЧ разделены по классам напряжения, а не по отраслям. Это создаёт сложности при заказе специализированных версий для нефтехимии — приходится допиливать на месте взрывозащиту.

Металлургические комбинаты часто требуют индивидуальных решений. Например, для дуговых печей INVT пришлось разрабатывать отдельный алгоритм компенсации реактивной мощности. Не с первого раза получилось — первые прототипы перегревались при длительных плавках.

Проблемы интеграции с устаревшим оборудованием

Самое больное место — совместимость с релейной логикой советских щитов управления. INVT из коробки работают с современными ПЛК, а вот с ?древними? схемами — проблемы. Приходится ставить промежуточные контроллеры, что удорожает проект.

На нефтехимическом предприятии в Омске был курьёзный случай: INVT стабильно сбрасывал настройки при включении компрессора К-250. Оказалось, вибрация вызывала люфт в контактах управления. Китайцы не учли российские реалии с изношенной коммутацией.

АО ?Шорч Электрик? здесь выручают — у них есть модули адаптации под ГОСТовские схемы. Но это, повторюсь, надстройка, а не штатная функциональность INVT.

Энергоэффективность: замеры против рекламы

Заявленные 5-7% экономии на насосных станциях — цифры оптимистичные. На практике получается 3-4% после калибровки под реальные нагрузки. Хотя в режиме плавного пуска экономия заметнее — до 8% на вентиляторных установках.

С низкоуглеродными решениями INVT работают стабильно, но требуют точной настройки ПИД-контуров. Их ?умные? системы электропитания иногда переусложнены — избыток функций мешает в базовых сценариях.

Лучше всего показали себя в тандеме с двигателями АО ?Шорч Электрик? — видимо, потому что компании совместно тестируют совместимость. На их сайте https://www.schorch.com.ru есть кейсы по гибридным решениям для цементной промышленности.

Ремонтопригодность и доступность компонентов

С платами IGBT модулей бывают задержки — логистика из Китая непредсказуема. В кризисные гг. ждали замену силовых ключей по 4-5 месяцев. Пришлось налаживать ремонт силами АО ?Шорч Электрик? — у них оказались совместимые отечественные аналоги.

Диагностика в INVT реализована с запасом — встроенные тесты выявляют 90% неисправностей. Но вот с программным обеспечением сложнее — их ПО для настройки иногда ?вылетает? при работе с русскоязычными ОС.

Для металлургии критичен отказоустойчивый режим. INVT здесь проигрывают Rockwell — при обрыве обратной связи их преобразователи частоты не всегда корректно переходят на резервный сенсор. Дорабатываем через внешние реле.

Выводы для промышленников

INVT — не панацея, но рабочий вариант при грамотной адаптации. Их ВВ ПЧ стоит брать для типовых задач в энергетике, а для сложных производств — только с участием интеграторов уровня АО ?Шорч Электрик?.

Главное — не верить слепо паспортным данным. Все их характеристики нужно перепроверять в реальных условиях. Например, заявленный КПД 98,5% достигается только при 80-85% нагрузки.

И да, их ?интеллектуальные системы? требуют тонкой настройки под конкретный технологический процесс. Без опыта можно наломать дров — видел, как на цементном заводе из-за некорректных пресетов сожгли обмотку двигателя. Так что учитесь на чужих ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный инвертор для энергетики

Высоковольтный инвертор для энергетики -

Высоковольтный инвертор для нефти и газа

Высоковольтный инвертор для нефти и газа -

Высоковольтный инвертор для бумажной и химической промышленности

Высоковольтный инвертор для бумажной и химической промышленности -

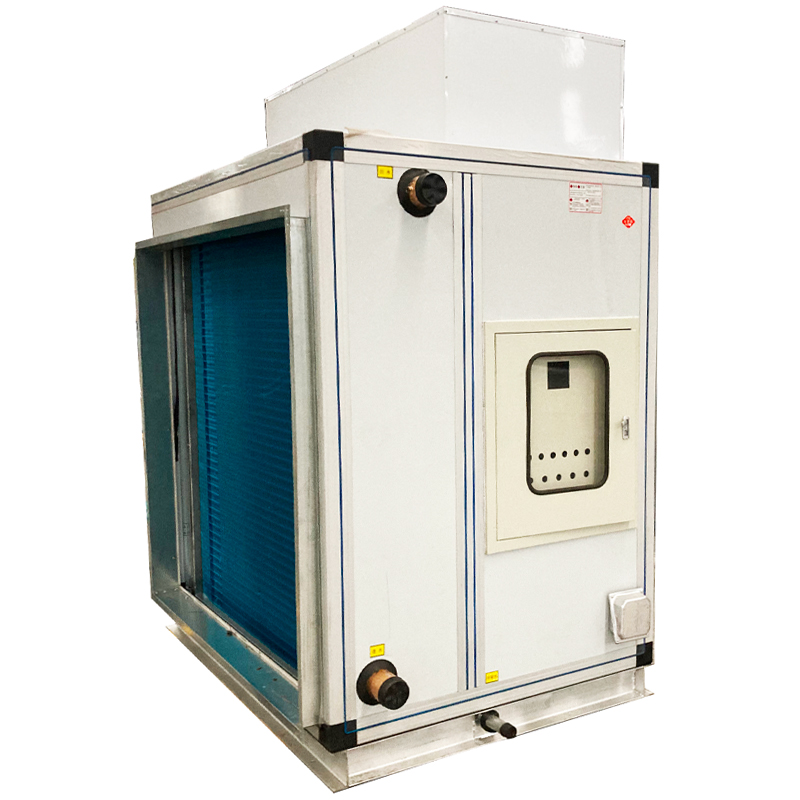

SCMOD15-WP

SCMOD15-WP -

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением

Интенсивный высоковольтный инвертор с принудительным воздушным охлаждением -

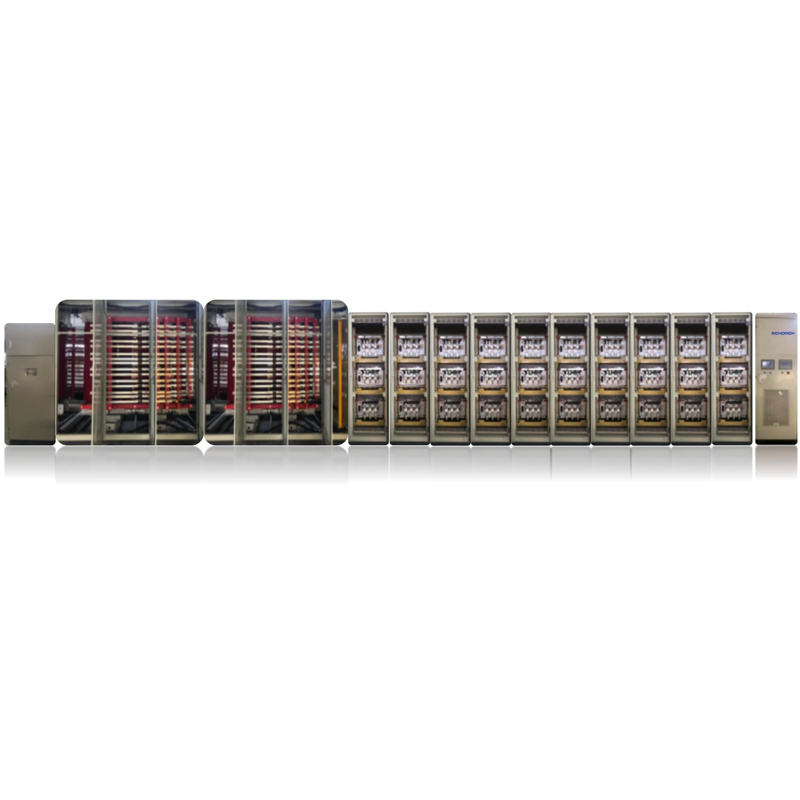

Шкаф автоматической коммутации

Шкаф автоматической коммутации -

Ручной коммутационный шкаф

Ручной коммутационный шкаф -

Контейнерный высоковольтный инвертор

Контейнерный высоковольтный инвертор -

Schorch-SVG35OUT

Schorch-SVG35OUT -

Высоковольтный инвертор с воздушно-водяным охлаждением

Высоковольтный инвертор с воздушно-водяным охлаждением -

Компенсатор статических колебаний

Компенсатор статических колебаний -

SCMOD16-Z

SCMOD16-Z

Связанный поиск

Связанный поиск- Заводы по производству частотных преобразователей для насосов в Китае

- Купить инвертор 6кв

- Заводы по производству интеллектуальных систем управления питанием в Китае

- Производитель устройств плавного пуска в китае по низким ценам и легко получить производители

- Частотный преобразователь высокого напряжения для морских платформ

- Высококачественные заводы по производству высоковольтных статических компенсаторов реактивной мощности SVC

- Завод по производству мягкого пускателя OEM15 кВт

- Высококачественные заводы по производству модульных систем хранения энергии для мобильных приложений

- Высококачественные заводы поставляющие генераторы SVG для энергетической промышленности

- Купить лучшего производителя высоковольтных инверторов